Что такое шкала твердости по Моосу.

Шкала Мооса — система, используемая для ранжирования материалов по их твердости, которая позволяет вести классификацию с помощью чисел от 1 до 10. Ее применяют, чтобы сравнивать прочность драгоценных камней, металлов и некоторых других материалов и оценивать их относительную долгосрочность.

Оценка металла по шкале Мооса берет за основу то, насколько легко образец может быть поцарапан другими металлами. Например, коэффициент твердости золота — 2,5-3, что значительно ниже коэффициента твердости большинства других материалов.

В то время как графит и некоторые виды пластика стоят на одном конце шкалы, имея значение 1, то на другой ее конец ставится алмаз, одно из самых твердых веществ на Земле. Он оценивается в 10 баллов.

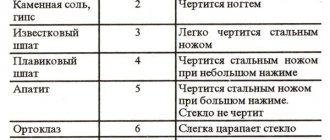

Таблица со шкалой сравнения

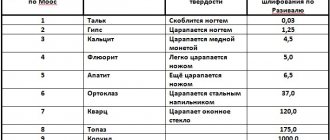

Сопоставление прочностной характеристики, полученной по различным методикам, с таблицей Мооса полезно в практическом применении камней. Абсолютные значения твёрдости определяют по другим оценкам, сравнение критериев видно в таблице.

| Минералы и горные породы | Градация по Моосу | По Шрейнеру, МПа | Крепкость по шкале Кнупа, единиц | Твёрдость шлифования в воде по Розивалю | Прочность по микротвердомеру ПМТ-2, ПМТ-3, кг/мм² |

| Тальк | 1 | 250―400 | 12 | 0,03 | 2,4 |

| Гипс | 2 | 32 | 1,25 | 40 | |

| Кальцит, мрамор, ангидрит | 3 | 950―1400 | 135 | 4,5 | 110 |

| Флюорит, доломит | 4 | 2500―3200 | 160 | 5 | 190 |

| Апатит, гранит | 5 | 3000―3700 | 400 | 6,5 | 530 |

| Ортоклаз, базальт | 6 | 3900 | 500 | 37 | 790 |

| Кварц, диабаз | 7 | 6300 | 1250 | 120 | 1120 |

| Топаз | 8 | 1550 | 175 | 1430 | |

| Корунд | 9 | 1900 | 1000 | 2060 | |

| Алмаз | 10 | 8300 | 140000 | 10060 |

Шкала твердости по Моосу для оценки твердости металлов.

Вот список коэффициентов твердости для некоторых металлов, с которыми каждый человек, скорее всего, сталкивается в своей повседневной жизни, особенно при контакте с драгоценностями:

- Олово: 1.5

- Цинк: 2.5

- Золото: 2.5-3

- Серебро: 2.5-3

- Алюминий: 2.5-3

- Медь: 3

- Медь: 3

- Бронза: 3

- Никель: 4

- Платина: 4-4.5

- Сталь: 4-4.5

- Железо: 4.5

- Палладий: 4.75

- Родий: 6

- Титан: 6

- Укрепленная сталь: 7-8

- Вольфрам: 7.5

- Карбид вольфрама: 8.5-9

Свойства алмаза

Прочность алмаза стала эталонной при создании шкалы твердости различных минералов, разработкой которой занимался Фридрих Моос. Немецкий ученый дал рассматриваемому камню максимально возможную оценку – 10.

• абсолютная твердость; • большая хрупкость (материал легко раскалывается); • уникальная теплопроводность.

Ювелирами ценятся лишь некоторые качества алмазов – их сильное светопреломление и выраженная дисперсия.

Физики причисляют минерал к широкозонным полупроводникам. В эту категорию также входят:

• сульфит кадмия; • карбид кремния; • фосфид галлия.

Еще одно удивительнее свойство кристалла: минимальный коэффициент трения при контакте с металлами. Если дело происходит в воздушной среде, то показатель составляет 0,1. Причина в том, что на поверхности алмаза образуется газовая пленка, которая и выполняет роль смазки.

Твердость минерала делает его практически неуязвимым к истиранию, почему камни и используются в буровом оборудовании.

Алмаз вполне реально сжечь – для этого потребуется всего 1 000 градусов и подача воздуха. При данной температуре камень буквально испаряется – от него остается только углекислый газ. Если же минерал положить в вакуум и нагреть до 2 тысяч градусов, то он сначала трансформируется в графит, а затем взрывается.

Почему важно знать твердость металлов.

Когда немецкий геолог Фридрих Моос создал шкалу, которую мы используем сегодня, он применил простой принцип для определения твердости любого материала: какие материалы могут поцарапать его, и какие материалы он сам может поцарапать.

Например, платина, у которой твердость 4-4.5, может быть поцарапана всеми материалами, у которых более высокий коэффициент по шкале Мооса. Например, топаз, коэффициент которого 8, может поочередно поцарапать любой материал, который имеет более низкий коэффициент (например, золото, твердость которого оценена в 2.5-3 балла).

Из представленной выше таблицы видно, какие металлы могут поцарапать другие, а какие могут поцарапать их. Это ценная информация, так как может подсказать, изделия из каких драгоценных металлов можно хранить вместе, а из каких — нельзя.

Также, данная информация о твердости металлов поможет определить, изделия из каких драгоценых сплавов более надежны в носке.

Самый Твердый. Шкала Мооса. Химия – Просто

Как определить твёрдость материала? Очень просто! Для этого необходимо воспользоваться шкалой твёрдости.

В видео описано, что такое шкала твёрдости Мооса и как ею пользоваться. Приятного просмотра!

Найдены возможные дубликаты

17 минут, это слишком много)))

Твердость материала по Моосу – это сопротивление, оказываемое его поверхностью при попытке поцарапать ее другим материалом. Твердость зависит от степени связности внутриатомной структуры материала.

Шкала Мооса – это условная шкала эталонных минералов для оценки твёрдости материалов посредством царапания. Сама шкала представлена ниже.

Шкала твёрдости Мооса

Как применить шкалу твердости для металлов.

Когда Вы решились на покупку изделия из драгоценного металла, но колеблетесь, украшение из какого материала предпочесть, то поможет именно шкала твердости по Моосу.

Сравнив коэффициенты, Вы определитесь с предварительным выбором и сможете решить, подходит ли Вам это изделие еще и по цене.

Например, платина гораздо более надежна, чем серебро, и в целом, более твердые служат дольше при постоянной носке. Однако платина, также, намного дороже серебра, таким образом, необходимо подумать, готовы ли Вы заплатить дополнительную цену за прочность.

НЕ ОДНОЙ КРОВИ

Как ни странно, но наиболее доступный материал для защиты циферблатов не имеет к стеклу никакого отношения — по крайней мере, на молекулярном уровне. Пластик, который именуют органическим стеклом, иногда — плексигласом, активно используется в различных недорогих механических и электронных часах. Материал под маркой Plexiglas был создан в 1928 году, а с 1933-го началось его промышленное производство. Появление органического стекла в период между двумя мировыми войнами было неслучайным, а двигателем его распространения стало развитие авиации, где требовалось сочетание прочности, оптической прозрачности, безосколочности, то есть безопасность для летчика, устойчивости к воздействию влаги и технических жидкостей.

Органическое стекло полностью состоит из термопластичной смолы, а производственный процесс представлен двумя основными методами: экструзии (выдавливание раскаленной полимерной массы через щель определенной ширины и толщины) и литья (когда раскаленная полимерная масса заливается между двумя слоями стекла или металла, а размер зазора между листами определяет толщину будущего листа).

Пластиковое стекло легко поцарапать, но не так уж просто разбить

Основным преимуществом пластика для часовой индустрии является его свойство легко принимать любую форму, покорно следуя воле дизайнеров. Относительная мягкость находит свое отражение и при эксплуатации: оргстекло легко поцарапать, но не так уж просто разбить. Плексиглас удобен в производстве и в обслуживании: отполировать или заменить такое стекло легко и недорого. Жаль, что менять или полировать его придется часто, особенно если владелец часов ведет активный образ жизни.

Твердость металлических сплавов.

Шкала Мооса для каждого металла означает твердость в его чистом состоянии, т.е. без любых других материалов, смешанных с ним.

Однако в действительности почти все металлы, используемые в драгоценностях, объединяют с другими для создания более прочного или более дешевого материала.

Например, золото часто смешивается с никелем, цинком, медью и другими металлами для придания ему дополнительной твердости.

Точно так же, когда к вольфраму, имеющему коэффициент твердости 7,5 в чистом виде, добавляют углерод, получившийся карбид вольфрама будет иметь коэффициент уже 8.5-9 по Шкале твердости Мооса.

Комплект для определения твердости минералов

Линейная твердость

Линейная твердость определяется абсолютной шкалой твердости, а не шкалой Мооса. Вот абсолютная шкала твердости:

Тальк – 1 – Скоблится ногтем Гипс – 3 – Царапается ногтем Кальцит – 9 – Царапается медной монетой Флюорит – 21 – Легко царапается ножом Апатит – 48 – С трудом царапается ножом Ортоклаз – 72 – Царапается напильником Кварц – 100 – Царапает оконное стекло Топаз – 200 – Легко царапает кварц Корунд – 400 – Легко царапает топаз Алмаз – 1600 – Не царапается ничем (а сам при этом легко царапает корунд)

Что такое твердость стали? (ч.1)

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе — боевая часть холодного оружия). И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали.

Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности. Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется. А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон — значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном — значит проверяемый материал имеет твердость меньше чем у эталона. Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала. А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

К самому мягкому эталонному минералу относится таль, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10». Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9). Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Происхождение камней

Алмаз – это искаженное арабами греческое слово «адамас», которое переводится как «несокрушимый». Данным термином обозначается минерал, являющийся аллотропной разновидностью самого обычного углерода.

Камень обладает удивительным и крайне редким свойством – метастабильностью. Проще говоря, он в естественной среде способен существовать неограниченный период времени. Так что выражение «бриллианты вечны» полностью соответствует истине. Однако если поместить кристалл в камеру, заполненную любым инертным газом и начать нагревать, то он превратится в грошовый графит.

Обсидиан известен человечеству гораздо дольше алмаза. У него есть множество альтернативных названий, среди которых наиболее распространены:

• вулканическое стекло; • коготь дьявола.

Механические методы определения твердости.

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля

— твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

,

- — приложенная нагрузка, H;

- — диаметр шарика, мм;

- — диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части и ндентора :

,

где — глубина внедрения индентора, м м .

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Метод Роквелла

— твёрдость определяется по относительной глубине вдавливания металлического или алмазного конуса в поверхность тестируемого материала. Твёрдость, обозначается HR, где H – hardness, а R — Rockwell. Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Метод Виккерса

— самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.). При испытании твердости по методу Виккерса, в поверхность материала вдавливается алмазная четырехгранная пирамида с углом. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10 – 15 с, а для цветных металлов – 30 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

Твёрдость по Шору

(Метод вдавливания)

— твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока)

— метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер

— твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера

— твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика)

— твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Твёрдость минералов.

Шкала твёрдости минералов Мооса

(склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим, для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается — и тогда его твёрдость по Моосу ниже. Шкала Мооса — опредедяет, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Способы измерения твёрдости

Степень крепости материала оценивают посредством вдавливания в него более прочного предмета, а также шлифования и царапания его поверхности. Выбор, по какой шкале измерять твёрдость минералов, большой. Кроме оставления борозды эталонными кристаллами Мооса существует 6 основных методов измерения:

- Шкала Роквелла – фиксируется глубина проникновения идентора с алмазным наконечником в материал. Применяется в отношении металлов и сплавов.

- Твёрдость по Шору определяют так же. Дополнительно метод позволяет исследовать крепкость пластмассы и эластичных предметов.

- Шкала Кнупа работает по принципу вдавливания. Оценка результата производится в единицах Кнупа: алмаз – 8500, корунд – 2000.

- Твёрдость горной породы по методу Шрейнера количественно определяется отношением нагрузки на пуансон к площади штампа. Сопровождается измерение вычерчиванием диаграммы деформации.

- Шкала Розиваля построена по примеру таблицы Мооса: показатели для ряда минералов получены с помощью прибора твердомера по результатам шлифования образцов. Трудоёмкость метода не позволила ему вытеснить классику.

- Пирамида Виккерса, армированная алмазами, статически вдавливается в предмет испытаний, а результат смотрят по площади отпечатка через микроскоп. Приборы называются твердомерами (например, ПМТ-3).

Все точные методы нахождения крепкости уступают быстрому табличному способу определения по сравниванию прочностных свойств минералов. Не всегда необходимо видеть разрушающую нагрузку, в большинстве случаев достаточно знать, какой камень является более твёрдым.

Шкала твердости Мооса

Шкала Мооса (минералогическая шкала твёрдости) представляет собой качественную порядковую шкалу, характерезующую стойкость различных минералов к царапанию. Используется для определения относительной твердости образцов минералов.

Основана на способности более твердого материала царапать более мягкий материал.

Шкала содержит 10 минералов в качестве эталонных, упорядочивая их в порядке возрастания твердости от очень мягкого (тальк) до очень твердого (алмаз).

Все минералы из таблицы, кроме алмаза, относительно распространены и их легко или недорого получить.

Если минерал царапет эталон, значит его твердость — выше, если он царапается эталоном — ниже.

Шкала Мооса создана в 1812 году и названа в честь изобретателя немецкого геолога и минеролога Фридриха Мооса. С тех пор было изобретено множество различных методов определения твердости: метод Бринеля, Кнупа, Роквелла, Шора, Виккерса.

Определение твердости по Моосу — это относительное целочисленное сравнение устойчивости к царапинам.

Другие методы измерения твердости оперируют устойчивостью к вдавливанию. Для испытаний используется «Индентор» который вдавливается в исследуемый образец с тщательно измеренной силой. Затем размер или глубина выемки на образце и величина силы используются для расчета значения твердости. Поскольку в каждом из этих тестов используются разные аппараты и разные расчеты, их нельзя сравнивать напрямую друг с другом.

Шкала Мооса получила широкое распространение т.к. метод определения твердости прост в исполнении, недорог и люди быстро его понимают.

Несмотря на недостаточную точность, шкала актуальна для полевых геологов, которые используют её для грубой идентификации минералов когда исследуются легко идентифицируемые образцы или когда нет возможности использовать более сложные тесты.

Некоторые используют легкодоступные предметы для быстрого испытания. Например геолог может иметь карманный нож, которым можно определить является ли образец тверже или мягче чем значение 5-6,5 по Моосу.

Ниже представлена расширенная таблица веществ, минералов, драгоценных камней:

| Вещество или минерал | Твердость по Моосу |

| Пирофиллит, молибденит | 1-2 |

| Боксит, уголь | 1-3 |

| Лимонит | 1-5 |

| Лед, сахар, галлий, стронций, индий, олово, барий, таллий, свинец, графит | 1,5 |

| Гипс, кальций | 1,5-2 |

| Сера | 1,5-2,5 |

| Сильвит, глауконит, кадмий, селен | 2 |

| Каменная соль, киноварь, хлорит, висмут, янтарь | 2-2,5 |

| Мусковит | 2-3 |

| Серебро, золото, галенит, медь, биотит, слюда | 2,5-3 |

| Алюминий, известняк, кальцит, борная кислота, нитрофоска | 3 |

| Арагонит, витерит, ангидрит | 3-3,5 |

| Жемчуг, латунь, мышьяк | 3-4 |

| Серпентин | 3-5 |

| Сфалерит, родохрозит, малахит, доломит, куприт, халькопирит, азурит, барит | 3,5-4 |

| Сидерит, пирротин, доломит | 3,5-4,5 |

| Флюорит, бронза фосфористая | 4 |

| Мрамор | 4-5 |

| Зубная эмаль, асбест, апатит, марганец, цирконий , палладий , обсидиан | 5 |

| Титанит, монацит | 5-5,5 |

| Нефрит, уранинит, ильменит, энстатит, керамогранит (полированный) | 5-6 |

| Магнетит | 5-6,5 |

| Нефелин, авгит, арсенопирит, актинолит, бустамит, кобальтит | 5,5-6 |

| Родонит, диопсид, опал, железняк красный | 5,5-6,5 |

| Титан, германий , ниобий , родий , уран | 6 |

| Рутил, пирит, пренит, плагиоклаз, ортоклаз, амазонит, андезин, анортоклаз, бенитоит, гельвин, иридий | 6-6,5 |

| Кремний | 6,5 |

| Яшма | 6,5-7 |

| Агат, цоизит, эпидот, касситерит, пиролюзит | 6-7 |

| Марказит | 6-7,5 |

| Гранит, танзанит, сподумен, оливин, жадеит, аксинит, хризопраз, жадеит | 6,5-7 |

| Силлиманит, гранат | 6,5-7,5 |

| Кварц, каменная галька, аметист, авантюрин, форстерит, осмий, силикон, рений , ванадий | 7 |

| Турмалин, кордиерит, альмандин, борацит, кордиерит, данбурит | 7-7,5 |

| Циркон, андалузит, эвклаз, гамбергит, сапфирин | 7,5 |

| Изумруд , закаленная сталь, вольфрам, шпинель, берилл, бериллий, аквамарин, красный берилл, ганит, пейнит | 7,5-8 |

| Топаз, Фианит | 8 |

| Хризоберилл, александрит, холтит | 8,5 |

| Керамогранит (неполированный) | 8,5 |

| Корунд, рубин, сапфир, алунд, хром | 9 |

| Муассанит, бор | 9,5 |

| Карборунд | 9-10 |

| Алмаз, карбонадо | 10 |

© 2014-2020 Все права на материалы, находящиеся на сайте, охраняются в соответствии с законодательством РФ.

14.10.8.1. Минеральные пигменты и наполнители

Таблица 14.87

Белые пигменты

| Название | Формула | Стандарты | Цвет (Color Index) | Кристал-лическая структура | Твердость по шкале Mooca, у. е. | Плотность, 103 · кг/м3 | Удельная поверх-ность, м2/г | Показатель прелом-ления, вакуум/ алкид | Белизна, у. е. | Укрывис-тость, г/м2 | Масло-емкость, г/100 г | Термостой-кость, °C | Хим. стойкость | |

| OH– | H+ | |||||||||||||

| 1. Диоксид титана, двуокись титана, титановые белила | TiO2 | ГОСТ 9808–84 ASTM D476 ISO 591 DIN 55912 BS 1851 | PW 6 (77891) | Тетрагональная, анатаз | 5,0–6,0 | 3,7-4,1 | 6,0–15,0 | 2,55 /1,65 | 96–97 | 32–45 | 20–30 | 250–300 | + | + |

| Тетрагональная, рутил | 6,0–7,0 | 3,7-4,2 | 5,0–20,0 | 2,76 / 1,75 | 94–96 | 30–40 | 16–25 | 200–300 | + | + | ||||

| 2. Оксид цинка, окись цинка, цинковые белила | ZnO | ГОСТ 202–84 ASTM D 79 DIN 55943 BS 254 | PW 4 (77947) | Гексагональная | 4,0–4,5 | 5,6 | 3–10 | 2,0 / 1,29 | 95–97 | 110–140 | 12–20 | 400–700 | + | – |

| 3. Сульфид цинка | ZnS | DIN 55910 BS 1316 | PW 7 (77975) | Гексагональная (вюртцит) | 3,0 | 4,0–4,1 | 6,0–8,0 | 2,37 / 1,53 | 98 | 35 | 13–14 | 600 | + | – |

| 4. Литопон | ZnS + BaSO4 | ГОСТ 907–72 ASTM D3280 ISO 473 DIN 55910 BS 239-296 | PW 5 (77115) | ZnS — гексагональная BaSO4 — ромбическая | ZnS — 3,0 BaSO4 — 3,5 | 4,1–4,3 | 3,0–5,5 | 1,84 / 1,19 | 90–94 | 110–140 | 11–15 | 600–700 | + | – |

| 5. Основной карбонат свинца, свинцовые белила | 2PbCO3 · · Pb(OH)2 | ТУ 6-33-501-1902-102–90 ASTM D 81 BS 239 | PW 1 (77597) | Гексагональная | 6,4–6,8 | 2,7 | 1,94 / 1,29 | 95 | 160–220 | 9–14 | 200 | – | – | |

| 6. Основной сульфат свинца, свинцовые белила сульфатные | 2PbSO4 · · Pb(OH)2 | BS 637 ASTM D 82 | PW 2 (77633) | 6,4–6,7 | 2,5 | 1,93 / 1,30 | 95 | 90 | 8–10 | 200 | – | – | ||

Таблица 14.88

Наполнители

| Название | Формула | Стандарты | Твердость по шкале Мооса, у. е. | Плотность, 103 · кг/м3 | Удельная поверх-ность, м2/г | Средний размер частиц, мкм | Показатель преломления вакуум/алкид | Белизна, у. е. | Маслоем-кость, г/100 г | Термостой-кость, °C | pH | Хим. стойкость | |

| ОН– | Н+ | ||||||||||||

| 1. Карбонат кальция природный — кальцит, мел | CaCO3 | ГОСТ 1285–88 ASTM D1199 DIN 55918 BS 1795 | 3,0 | 2,7 | 1–50 | 1,48–1,96/ /0,95–1,06 | 80–85 | 12–22 | 300 | 8–10 | + | – | |

| 2. Карбонат кальция осажденный | CaCO3 | ТУ 5743-003-05346-453–97 DIN 55918 | 3,0 | 2,65–2,70 | 0,05–0,35 | 1,49–1,69/ /1,01 | 95–97 | 28–58 | 300 | 9–10 | + | – | |

| 3. Доломит, карбонат кальция и магния | n CaCO3 · MgCO3 n = 1,18¸1,24 | ГОСТ 236-72–79 DIN 55919 | 3,0 | 2,75–2,90 | 1,0–3,0 | 2–30 | 1,50–1,68/ /1,03 | 84–96 | 14–20 | 300 | 8–10 | + | – |

| 4. Сульфат бария природный, барит, полевой шпат | BaSO4 | ТУ 4682–84 ASTM D602 DIN 55911 BS 1795 | 3,0–3,5 | 4,4–4,5 | 2,0–3,0 | 2–10 | 1,64/1,06 | 72–92 | 10–11 | 600 | 6–10 | + | + |

| 5. Сульфат бария синтетический, бланфикс | BaSO4 | ГОСТ 11120–75 ASTM D602 DIN 55911 BS 1795 | 2,5–3,5 | 4,1–4,5 | 2,0–4,0 | 0,7–6 | 1,64/1,06 | 95–100 | 12–40 | 600 | 6–10 | + | + |

| 6. Диоксид кремния природный: аморфный (диатомит, кизельгур) | SiO2 72–88 % | СТП ЗХК 001–96 ASTM D604 DIN 55630 BS 1795 | 6,0 | 1,9–2,3 | 20 | 3–60 | 1,42–1,48/0,94 | 75–88 | 120–130 | 200 | 7–9 | + | + |

| кристаллический (кварц) | SiO2 99 % | ГОСТ 9077–82 DIN 55926 | 7,0 | 2,65 | 15–150 | 1,55/1,01 | 95–98 | 13–30 | 7 | + | + | ||

| 7. Диоксид кремния: синтетический силикагель | SiO2 | DIN 55921 | 6,0 | 2,0–2,2 | 130–400 | 0,07–4,0 | 1,46/0,94 | 81–96 | 145–350 | 200 | 3,5–8 | + | + |

| аэросил | ГОСТ 14922–77 | 6,0 | 2,2 | 150–320 | 0,007–0,016 | 1,45/1,55 | 280–300 | 2,2 | + | + | |||

| 8. Каолин, силикат алюминия природный | Al2O3 · 2SiO2 · 2H2O | ГОСТ 21285– 75 ASTM D602 DIN 55922-A, B | 2,5 | 2,58–2,63 | 13–20 | 0,5–7,0 | 1,56/1,0 | 80–90 | 40–55 | 400 | 4,5–6 | + | – |

| 9. Силикат алюминия природный, бентонит, коллоидная глина | Al2O3 · SiO2 · 2H2O, примеси: Fe2O3 — 1,7 %, MgO — 2 % Na2O + K2O — 2,2 % | ТУ 6-1282–79 DIN 55922-C, D | 2–5 | 1–8 | 13–20 | 0,5–5,0 | 1,58–1,61/ /1,02–1,04 | 50–90 | 50–60 | 250 | 4–9 | + | + |

| 10. Тальк, силикат магния природный | 3Mg · 4SiO2 · · H2O | ASTM D605 DIN 55924 | 1,0 | 2,6–2,8 | 8–10 | 20–90 | 1,54–1,59/ /0,99–1,03 | 70–90 | 30–50 | 500 | 8–9,5 | + | + |

| 11. Волластонит, метасиликат кальция, дощатый шпат | CaSiO3 | 4,5–5,0 | 2,8–2,9 | 4,0–8,0 | 20–60 | 1,63/1,04 | 85–90 | 20–26 | 600 | 8–12 | + | + | |

| 12. Силикат кальция синтетический | CaSiO3 · n H2O | DIN 55921 | 1,9 –2,4 | 8,0–10,0 | 1,55–1,63/ /1,00–1,05 | 93 –95 | 600 | 8 –12 | + | – | |||

| 13. Слюда, алюмосиликат калия или магния: мусковит | K2O · 3Al2О3 · 6SiO2 · 2H2О | ГОСТ 10698–80 ASTM D607 DIN 55607 BS 1795 | 2,74–2,88 | Пластинки диаметром 5–150 мкм | 1,58–1,59/ /1,50–1,55 | 70–80 | 20–50 | 600 | 7–9,5 | + | + | ||

| флагопит | 3MgO · 1,5Al2О3 · · 8SiO2 · 9H2О | 2,5 | 2,36 | 1–5 | 1000 | + | – | ||||||

| 14. Гидроксид алюминия, прозрачные белила | Al(OH)3 | ТУ 1711-001-00658716–99, ТУ 48-5-128–89 ISO 1247 ASTM D962 DIN 55628 BS 1795 | 2,0–2,3 | 60–70 | 0,1–1,0 | 1,54–1,57 | 88–93 | 80–150 | 120 | 7–9 | – | – | |

Таблица 14.89

Синтетические хроматические пигменты

Примечания: 1. Оптимальный размер частиц пигмента, обеспечивающий лучшее рассеяние света в пигментной дисперсии, а следовательно, и наибольшую яркость цвета, высокую красящую способность и укрывистость, составляет 0,16–0,28 мкм. Однако вследствие агломерации частиц и различия в технике изготовления (процессов синтеза и измельчения) дисперсный состав пигментов обычно отличается от оптимального и может варьироваться в зависимости от способа получения. Поэтому такие показатели, как удельная поверхность, маслоемкость, укрывистость могут изменяться в определенных пределах для каждого пигмента и не имеют устойчивой величины. В таблицах для всех пигментов приведены усредненные показатели. 2. Новые пигменты (табл. 14.91). Помимо перечисленных в таблице цветных синтетических пигментов, в последнее десятилетие получила распространение большая группа цветных циркониевых пигментов. Они получаются внедрением 1–3 ионов в кристаллическую решетку циркония — ZrSiO4-. Тетрагональная структура силиката циркония дефектна и дает возможность встраивать в нее элементы, благодаря чему получаются окрашенные соединения. Кроме того, силикат циркония обладает способностью образовывать с рядом пигментов смешанные продукты типа керновых пигментов, создавая защитные оболочки и обеспечивая полученным продуктам высокую термо- и химстойкость. Циркониевые пигменты используются преимущественно в качестве керамических пигментов для высокотемпературных глазурей, эмалей и в производстве фарфора.

В табл. 14.90 показана зависимость свойств железооксидных пигментов (α-Fe2O3) от размера частиц.

Таблица 14.90

Зависимость свойств железооксидных пигментов от размера частиц

| Свойства | Размер частиц, мкм | ||

| 0,001–0,01 | 0,1–1,0 | 10–100 | |

| Вид пигмента | Прозрачный железооксидный пигмент | Укрывистый железооксидный пигмент | Железная слюдка |

| Оттенок α-оксида железа | Желто-красный | От желто-красного до фиолетового | Серо-коричневый с металическим блеском |

| Укрывистость | Прозрачный (лессирующий) пигмент | Высокоукрывистый пигмент | Малоукрывистый пигмент |

| Склонность к оседанию | |||

| Удельная поверхность | |||

| Способность к флокуляции | |||

| Диспергируемость | |||

| Маслоемкость | |||

Примечание. Стрелки указывают на качественную тенденцию увеличения или уменьшения показателя.

К новым цветным пигментам, способным заменить токсичные пигменты красного цвета — кадмиевые и свинцовые, — относятся сульфиды церия, уже выпускающиеся производством пока в ограниченном количестве. Ce2S3 оранжевый, C.I. P.O.75 (77288:1) и Ce2S3 красный C.I.P.R.265 (77288:2). Их плотность — 5000 кг/м3, укрывистость близка к укрывистости кадмиевых пигментов, цвет менее ярок, термостойкость — 290–320 °C. Химически они менее устойчивы, разлагаются горячей водой и слабыми кислотами. Они легко диспергируются и могут использоваться для окраски пластмасс и в призводстве красок.

К желтым пигментам, недавно освоенным производством, относится ванадат висмута BiVO4.

Цвет — ярко-желтый, C.I.P.Y. 184, плотность — 7500 кг/м3, показатель преломления — 2,45, удельная поверхность — 5–15 м2/г, термостойкость — 200 ºС. Применяется в лакокрасочной промышленности и для окраски пластмасс.

Таблица 14.91

Цветные пигменты на основе циркона

| Встроенные в решетку элементы | Цвет | Пигмент в оболочке циркона | Цвет |

| Се, Еu | Розовый | Fe2O3 | Коралловый |

| Cd(S, Te) | Розовый | ||

| Pr, Mg | Оранжево-красный | Cd(S, Se) | Красный |

| Cd, Hg(S, Se) | Оранжевый | ||

| Ce, Pr, Mg | Оранжево-красный | (Cd, Zn)S | Желтый |

| CdS | Желтый | ||

| PbCrO4 | Желтый | ||

| Ce, Pr | Желто-оранжевый | TiO2 · NiSbO4 | Желтый |

| Pr | Желтый | Соединения Cu | Зеленый |

| Pr, Mo | Желтый | (Co, Zn)Al2O4 | Синий |

| Tb | Желтый | Au | Сине-фиолетовый |

| Ce, Tb | Желтый | Au, Ag, Zn | Красно-фиолетовый |

| Ce, Dy | Желтый | PbS | Серый |

| Ce | Слоновая кость | SnS | Серый |

| Ni | Желто-зеленый | MoS2 | Серый |

| V, Mn | Сине-зеленый | Mo(S, Se)2 | Серый |

| Cr | Зеленый | VS | Серый |

| V | Сине-зеленый | ||

| Cu | Сине-зеленый | ||

| Co | Сине-зеленый | ||

| Ce, Nd | Сине-фиолетовый | ||

| Nd | Светло-пурпурный | ||

| Cr, Co, Cu | Темно-фиолетовый | ||

| Ni, Co | Серый | ||

| Mn | Серый, розовый |

Таблица 14.92

Природные пигменты на основе оксидов железа

Примечание

.

Железная слюдка в отличие от остальных пигментов имеет пластинчатые частицы шириной 5–100 мкм и толщиной 2–5 мкм.

Таблица 14.93

Природные пигменты с другой красящей основой

Антикоррозионные пигменты

Антикоррозионные пигменты выполняют функцию ингибиторов коррозии в покрытиях, при этом по механизму защитного действия они делятся на 3 группы:

- пигменты, обеспечивающие химическую защиту (они содержат растворимые компоненты и за счет химических реакций поддерживают постоянный рН в покрытии);

- пигменты, обеспечивающие электрохимическую защиту: одни из них предотвращают коррозию, образуя защитное покрытие, и являются активными в анодной области металлической поверхности (анодная защита), другие предотвращают коррозию благодаря окислительному потенциалу и являются активными в катодной области (катодная защита);

- пигменты, которые химически инертны, но создают механические препятствия проникновению влаги и агрессивных газов («барьерный эффект»).

Широко применявшиеся ранее свинецсодержащие антикоррозионные пигменты (свинцовый сурик, цианамид свинца и др.) из-за высокой токсичности полностью вытесняются группой хроматов, фосфатов и других пигментов, свойства которых описаны ниже.

ХРОМАТЫ: обладают небольшой растворимостью, обеспечивают катодную защиту и образуют защитную пленку в результате взаимодействия хромат-ионов с поверхностью металла.

ФОСФАТЫ: обеспечивают анодную защиту, образуют защитное покрытие на поверхности металла.

МОЛИБДАТЫ: обеспечивают анодную защиту. Они дороги, и их обычно комбинируют с фосфатами, цинковыми белилами, карбонатами кальция и магния.

ПЛЮМБАТ КАЛЬЦИЯ: обладает химической активностью, образуя в покрытии гидроксид кальция и повышая рН до 11–12.

ФЕРРИТЫ кальция, цинка: химически активны, образуя в покрытии гидроксид кальция и повышая рН.

ЦИНКОВАЯ ПЫЛЬ: химически активна (образует гидроксид цинка и повышает рН).

ЖЕЛЕЗНАЯ СЛЮДКА и другие чешуйчатые пигменты создают «барьерный эффект». В качестве таких пигментов используются слюда, тальк, алюминиевая пудра и др.

ИОНООБМЕННЫЕ соединения — активные антикоррозионные пигменты, обладают химическим действием: ионы кальция этих соединений обмениваются в пленке с водородными ионами среды (нейтрализуют кислотность), а затем связываются с оксидами на поверхности металла.

Ниже в таблице приведены основные свойства антикоррозионных пигментов.

Таблица 14.94

Антикоррозионные пигменты

Таблица 14.95

Новые перспективные антикоррозионные пигменты фосфатного типа и области их применения

| Состав (формула) | Пленкообразователь | Металл—субстрат (подложка) |

| CaZn2(PO4)2 · 2H2O | Алкид, хлоркаучук | Железо |

| CaHPO4 · 2H2O/ZnO | Поливинилбутираль, феноло-формальдегидный олигомер, алкид | Алюминий, железо |

| MgHPO4 · 3H2O/ZnO | Алкид, поливинилбутираль, феноло-формальдегидный олигомер | Железо, алюминий |

| CaHPO4 · 2H2O/MgHPO4 · 3H2O | Алкид | Железо |

| (0,5MgHPO4 · 0,5MgCO3) · x H2O | Эпоксид, полиамид | Алюминий |

| (0,4SrHPO4 · 0,6SrCO3) · x H2O + (0,1–3) % F | Эпоксид, полиамид | Алюминий |

| TiO2/ZrO/SiO2 · х P2O5 | Алкидно-меламино-формальдегидный олигомер | Железо |

| (Fex , Cr y , Na z )PO4 · x H2O | Эпоксид | Железо |

| Al(H2PO4)3 · x H2O/ZnO | Алкид | |

| (Ca, Mg)3(PO4, MoO4)2 · x H2O | Эпоксид, алкидно-меламино-формальдегидный олигомер | Железо |

| Zn3(PO4)2 · (2–4)H2O · х ZnMoO4 | Алкид | Железо |

| (Zn, Ca)3(PO4, MoO4)2 · x H2O | Алкид, эпоксид | Железо |

Таблица 14.96

Возможность применения антикоррозионных пигментов в грунтах разной природы

| Антикоррозионные пигменты | Алкидные грунты естественной сушки | Алкидно-меламинные грунты | Двухкомпо-нентные эпоксидные грунты | Двухкомпо-нентные акрил-изоцианатные грунты | Грунты на основе хлоркау-чука | Водные полимерные дисперсии | Грунты на основе поливинил-бутираля | Электро-осаждаемые ЛКМ |

| Фосфат цинка | + | + | + | + | + | + | о | о |

| Фосфат хрома | + | о | – | – | – | – | – | о |

| Фосфат алюминия | + | + | + | – | + | + | + | – |

| Фосфомолибдат цинка | + | + | + | – | + | + | + | о |

| Фосфомолибдат кальция-цинка | + | – | + | – | – | + | – | + |

| Гидрофосфит цинка | + | – | + | – | + | + | – | – |

| Метаборат бария | + | + | – | – | – | + | – | – |

| Борофосфат цинка | о | – | о | – | – | + | + | – |

| Тетраоксихромат цинка | + | + | – | – | – | + | + | – |

| Хромат стронция | + | + | + | – | – | – | + | + |

Примечание

.

«+» — хорошие антикоррозионные свойства, применяются часто; «о» — удовлетворительные антикоррозионные свойства; «–» — применяются редко.

Таблица 14.97

Металлические пигменты

| Название | Формула | Стандарты | Плотность, 103 кг/м3 | Cредний размер частиц, мкм | Oбласти применения | |

| гранулы | чешуйки | |||||

| 1. Пудра алюминиевая | Al | ГОСТ 5494–71 ISO 1247 ASTM D962 DIN 55923 BS 388 | 2,5–2,7 | 2 | до 50 | Антикоррозионные краски, покрытия для наружных работ, для транспортных средств, дисперсионные краски, типографские краски, электропроводящие покрытия, ЛКМ для декоративных и светотехнических целей |

| 2. Цинковая пыль | Zn | ISO 3549 ASTM D520-51 DIN 55969 BS 3982 | 7,0–7,1 | 2–9 | 4–10 | Антикоррозионные грунты и покрытия |

| 3. Порошки: | ||||||

| меди | Cu | ASTM D964-48T | 7,6–8,0 | 0,1–20 | 8–10 | Декоративные покрытия, полиграфические краски, необрастающие покрытия |

| бронзы (Zn — 30 %) | Cu, Zn | ASTM D267-41 | ||||

| 4. Порошки нержавеющих сталей | Fe, Cr, Ni | 7,6 | 13–40 | Антикоррозионные краски | ||

Таблица 14.98

Перламутровые пигменты

Примечания

:

1. При получении перламутровых пигментов для создания слоя оксида металла на поверхности слюды используются также оксиды олова, циркония, хрома и других металлов. Для нанесения на поверхность слюды используются также гидроксиды железа, железная лазурь и сажа. 2. Соотношение между линейными размерами: 1 мкм = 103 нм.

Пигменты целевого назначения

Термочувствительные пигменты

К термочувствительным относятся пигменты и соединения, меняющие цвет при определенной температуре. Они делятся на две группы. К первой группе относятся вещества, которые при охлаждении приобретают первоначальный цвет, — это обратимые пигменты, они служат индикаторами только для низких температур в пределах 100 °С. Необратимые термочувствительные пигменты при нагревании до определенной температуры переходят в оксиды, окрашенные в цвет, отличный от цвета исходных соединений. В табл. 14.99 приведена характеристика термочувствительных пигментов.

Таблица 14.99

Характеристика термочувствительных пигментов

| Соединения | Температура изменения цвета, °C | Первоначаль-ный цвет | Цвет после воздействия температуры |

| Обратимые | |||

| CoCl2 · 2C6H12N4 · 10H2O | 35 | Розовый | Голубой |

| CoBr2 · 2C6H12N4 · 10H2O | 40 | Розовый | Голубой |

| HgI2 · 2AgI | 45 | Темно-желтый | Темно-коричневый |

| CoI2 · 2C6H12N4 · 10H2O | 50 | Розовый | Зеленый |

| CoSO4 · 2C6H12N4 · 9HO | 60 | Розовый | Фиолетовый |

| NiCl2 · 2C6H12N4 · 10H2O | 60 | Светло-зеленый | Желтый |

| NiBr2 · 2C6H12N4 · 10H2O | 60 | Светло-зеленый | Голубой |

| HgI2 · 2CuI | 65 | Карминово-красный | Шоколадный |

| Co(NO3)2 · 2C6H12N4 · 10H2O | 75 | Розовый | Пурпурный |

| Необратимые | |||

| NiNH4PO4 · 6H2O | 120 | Светло-зеленый | Серо-зеленый |

| Co3(PO4)2 · 8H2O | 140 | Розовый | Голубой |

| CoNH4PO4 · H2O | 140 | Пурпурный | Темно-голубой |

| Pb(OH)2 + 4,5 % H2O | 145 | Белый | Желтый |

| NH4VO3 | 150 | Белый | Коричневый |

| (NH4)3PO4 · 12MoO3 | 160 | Желтый | Черный |

| (NH 4)2V2O7 | 200 | Желтый | Серый |

| Cd(OH)2 | 200 | Белый | Желтый |

| 7CuO · 2SO3 · 6H2O | 220 | Голубой | Коричневый |

| CoCO3 · n Co(OH)2 | 250 | Розовый | Черный |

| FeOOH | 280 | Желтый | Красно-коричневый |

| 2PbCO3 · Pb(OH)2 | 285 | Белый | Желтый |

| PbCO3 | 290 | Белый | Желтый |

| CdCO3 | 310 | Белый | Коричневый |

| CoCl2 | 400 | Розовый | Темно-коричневый |

| CuCO3 | 400 | Светло-зеленый | Темно-коричневый |

| NH4MnP2O7 | 400 | Фиолетовый | Белый |

| Cu(OH)2 · Cu3(PO4)2 | 650 | Серый | Зеленый |

Пигменты для покрытий светотехнического назначения

Пигменты-светосоставы состоят из основания — светящегося вещества, в кристаллическую решетку которого вводится металл-активатор в количестве 1–10 г/моль основания. Размер частиц пигментов составляет 1–5 мкм. Они применяются в телевизионной технике, осциллографах, рентгенотехнике, радарных установках, лампах специального назначения и др. В табл. 14.100 приведена характеристика пигментов для покрытий светотехнического назначения.

Таблица 14.100

Пигменты-светосоставы

| Ион-активатор | Основание для светосостава | Формула основания | Длина волны испускаемого света, нм | Цвет |

| Mn2+ | Ортосиликат цинка | ZnSiO3 | 525 | Зеленый |

| Mn2+/Sb3+ | Галогено-фосфат кальция | Ca5(PO4)3(Cl, F) | 480,580 | Голубой или желто-оранжевый |

| Mn4+ | Фторо-германат магния | Mg2GeO4 · 1,5MgO · 0,5MgF | 710 | Красный |

| Sn2+ | Ортофосфат магния-стронция | (Sr, Mg)3(PO4)2 | 630 | Розово-красный |

| Ce3+ | Алюминат иттрия | Y3Al5O12 | 550 | Желтый |

| Eu2+ | Фтор-бром-хлорид бария | BaF(Cl, Br) | 440 | Голубой |

| Eu3+ | Оксид иттрия | Y2O3 | 625 | Красный |

| Tb3+ | Оксид-сульфид иттрия | Y2O2S | 525, 440 | Зеленый, синий |

| Ag+/Cl– | Сульфид цинка | ZnS | 525 | Зеленый |

| Cu+/Cl– | Сульфид цинка | ZnS | 525 | Зеленый |

| Zn2+ | Оксид цинка | ZnO | 505 | Зеленый |

Магнитные пигменты

Магнитные пигменты (или магнитные порошки) имеют игольчатую форму частиц, размер частиц — 0,03–0,1 мкм, отношение длины к поперечнику (5 : 1) / (10 : 1). Они используются в качестве материала запоминающей среды в современных аудио-, видео- и компьютерных носителях информации. В табл. 14.101 приведены основные свойства магнитных пигментов.

Таблица 14.101

Магнитные пигменты

| Магнитный пигмент | Коэрцетивная сила, Э* | Остаточная магнитная индукция, Тл | Коэффициент прямоугольности |

| γ-Fe2O3 | 275–330 | 0,12–0,15 | 0,74–0,76 |

| γ-Fe2O3, модифицированный кобальтом (Co) | 350–1000 | 1,0 | 0,75–0,90 |

| CrO2, модифицированный сурьмой (Sb) | 420–500 | 0,18–0,23 | 0,85–0,93 |

| Fe металлический | 400 | 0,3 | 0,80–0,88 |

Пигменты специального назначения

Таблица 14.102

Пигменты для антифрикционных покрытий — твердые смазки

| Свойства | Твердые смазки | ||

| Графит, С | Дисульфид молибдена, МoS2 | Борнитрид, BN | |

| Цвет | Черный | Серо-черный | Белый |

| Твердость | 0,89–1,26 | 1,26–1,43 | 2,0 |

| Плотность, 103кг/м3 | 2,1–2,3 | 4,80 | 2,29 |

| Кристаллическая структура | Гексагональная (слоистая решетка) | Гексагональная | Гексагональная |

| Температурный предел, °C | 600 | 450 | 300–750 |

| Продукты окисления | СО, СО2 | МоО3, SO2 | |

Пигменты для огнезащитных красок

:

Гидроксид алюминия, природный силикат магния — асбест, триоксид сурьмы, каолин, литопон.

Пигменты для термостойких покрытий

:

Аэросил, слюда, гидроксид алюминия, диоксид титана, оксид хрома, красные железоокидные пигменты, мел, тальк, черный термостойкий пигмент и другие термостойкие пигменты.

Пигменты для необрастающих покрытий:

Медный порошок, цинковая пыль, медно-никелевый порошок, оксид меди(I) Cu2O, роданид меди(I) CuCNS, свинцовые белила сульфатные.

Таблица 14.103

Области применения белых пигментов и наполнителей

| Наименование пигмента, наполнителя | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Белые пигменты | |||||||||||||||

| 1. Диоксид титана: анатазная модификация | + | + | + | – | – | – | + | + | + | + | + | + | + | + | + |

| рутильная модификация | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 2. Оксид цинка | + | + | – | + | + | – | + | + | – | – | – | – | – | + | + |

| 3. Сульфид цинка | o | + | + | o | – | o | – | – | – | + | – | – | – | – | + |

| 4. Литопон | + | + | o | + | – | o | + | – | – | + | – | + | – | – | + |

| 5. Свинцовые белила (карбонатные) | + | + | – | + | + | – | – | + | – | – | – | – | – | – | + |

| 6. Свинцовые белила (сульфатные) | + | + | – | + | + | + | – | – | – | – | – | – | – | – | – |

| Наполнители | |||||||||||||||

| 1. Карбонат кальция природный | o | o | o | o | o | – | + | – | – | o | – | + | – | – | – |

| 2. Карбонат кальция осажденный | + | + | o | – | + | + | + | + | + | + | – | + | – | – | + |

| 3. Доломит | + | – | – | + | + | + | + | – | – | + | – | + | – | – | – |

| 4. Сульфат бария природный | + | – | o | o | o | o | – | – | – | + | – | + | – | – | + |

| 5. Сульфат бария синтетический | + | + | + | + | + | + | + | + | + | + | + | – | + | – | + |

| 6. Диатомит | + | + | – | + | + | – | + | + | – | + | – | – | + | – | – |

| 7. Кварц | + | – | – | – | – | – | – | + | – | – | – | – | + | – | + |

| 8. Силикагель | + | o | – | + | + | + | – | – | – | – | – | – | + | – | + |

| 9. Аэросил | + | + | – | + | + | + | – | + | – | + | – | – | – | – | + |

| 10. Каолин | + | + | + | o | + | + | + | + | – | + | – | + | + | + | + |

| 11. Бентонит | o | – | – | + | – | o | + | + | – | – | – | – | – | – | – |

| 12. Тальк | + | + | – | + | + | – | + | – | – | – | – | – | + | – | – |

| 13. Волластонит | + | + | + | + | + | + | + | – | – | + | – | – | – | + | – |

| 14. Силикат кальция синтетический | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – |

| 15. Слюда: мусковит | + | + | – | – | – | – | + | – | – | + | – | + | + | – | + |

| 16. Слюда: флагопит | + | + | – | – | – | – | + | – | – | + | – | + | + | – | + |

| 17. Гидроксид алюминия | + | + | + | + | + | o | + | + | – | + | – | + | + | – | + |

Примечания: 1. Цифровые колонки в таблице соответствуют следующим областям использования: 1 — в грунтах, 2 — в покрывных ЛКМ, 3 — в типографских красках, 4 — в антикоррозионных ЛКМ, 5 — в ЛКМ для наружных работ, 6 — в ЛКМ для транспортных средств, 7 — в дисперсионных красках, 8 — в художественных красках, 9 — в ЛКМ для окраски извести, цемента и бетона, 10 — в ЛКМ для окраски пластмасс в массе, 11 — в ЛКМ для окраски химических волокон в массе, 12 — в ЛКМ для строительных материалов, 13 — в ЛКМ для окраски бумаги, 14 — в ЛКМ для окраски керамических изделий, 15 — в ЛКМ для окраски линолеума, искусственной кожи, резинотехнических изделий. 2. «+» означает, что продукт используется или может использоваться в данной области, «–» означает, что он не используется, «о» — ограниченно используется.

Таблица 14.104

Области применения природных пигментов

| Название пигмента, наполнителя | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 1. Охра желтая | + | + | + | + | + | o | + | + | + | – | – | + | + | – | + |

| 2. Сиена натуральная | + | – | o | o | + | o | – | + | + | – | – | + | + | – | + |

| 3. Умбра жженая | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – |

| 4. Железный сурик | + | + | + | + | + | + | + | – | + | – | – | + | – | – | + |

| 5. Охра красная | + | + | + | + | + | + | + | + | + | + | – | + | – | + | + |

| 6. Мумия | + | + | + | + | + | + | + | + | + | + | – | + | – | + | + |

| 7. Охра красная, полученная прокаливанием желтой охры | – | + | + | – | + | – | + | + | – | – | – | – | + | – | + |

| 8. Марс коричневый светлый и темный | + | + | + | + | + | + | + | + | + | – | – | + | – | – | + |

| 9. Железная слюдка | – | + | – | + | + | – | – | – | – | – | – | – | – | – | – |

| 10. Марганцовая коричневая | + | + | + | + | + | – | – | + | + | – | – | + | – | – | + |

| 11. Марганцовая черная | – | + | – | – | – | – | – | + | + | – | – | + | – | – | + |

| 12. Черная глинистая | – | + | – | – | – | – | – | + | + | – | – | + | – | – | + |

| 13. Шунгит | – | + | – | – | – | – | – | + | + | – | – | + | – | – | – |

| 14. Глауконит | – | – | – | – | – | – | – | + | + | – | – | + | – | – | – |

Примечания

:

1. Сиена жженая, умбра натуральная, архангельская коричневая, феодосийская коричневая, кассельская коричневая (вандик коричневый), волконскоит и вивианит применяются исключительно для художественных красок и реставрационных работ. 2. Цифровые колонки в таблице соответствуют следующим областям использования: 1 — в грунтах, 2 — в покрывных ЛКМ, 3 — в типографских красках, 4 — в антикоррозионных ЛКМ, 5 — в ЛКМ для наружных работ, 6 — в ЛКМ для транспортных средств, 7 — в дисперсионных красках, 8 — в художественных красках, 9 — в ЛКМ для окраски извести, цемента и бетона, 10 — в ЛКМ для окраски пластмасс в массе, 11 — в ЛКМ для окраски химических волокон в массе, 12 — в ЛКМ для строительных материалов, 13 — в ЛКМ для окраски бумаги, 14 — в ЛКМ для окраски керамических изделий, 15 — в ЛКМ для окраски линолеума, искусственной кожи, резинотехнических изделий. 3. «+» означает, что продукт используется или может использоваться в данной области, «–» означает, что он не используется, «о» — ограниченно используется.

Таблица 14.105

Области применения синтетических пигментов

| Название пигмента | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 1. Желтый железооксидный пигмент | + | + | + | + | + | + | + | + | + | + | – | + | + | – | – |

| 2. Марс желтый прозрачный | – | – | – | – | – | + | – | + | – | – | – | – | – | – | – |

| 3. Желтые кадмиевые пигменты | – | + | + | – | o | + | + | + | – | + | + | – | – | + | + |

| 4. Желтые кадмопоны | – | + | + | – | o | + | + | + | – | + | + | – | – | + | + |

| 5. Желтые свинцовые крона | + | + | + | + | + | + | + | + | – | + | + | – | + | – | + |

| 6. Оранжевый свинцовый крон | + | + | – | + | + | + | – | – | – | – | – | – | – | – | – |

| 7. Цинковый крон | + | – | – | + | – | – | – | + | – | – | – | – | – | – | – |

| 8. Стронциевый крон | + | + | – | + | – | – | – | + | – | – | – | + | – | – | – |

| 9. Титанат никеля | – | + | + | – | + | + | + | – | – | + | – | + | – | + | + |

| 10. Желтый железоцинковый пигмент | – | + | – | – | + | + | + | – | – | + | – | – | – | + | + |

| 11. Красные кадмиевые пигменты | – | + | + | – | + | + | + | + | – | + | + | – | + | + | – |

| 12. Красные кадмопоны | – | + | + | – | + | + | + | + | – | + | + | – | + | + | – |

| 13. Ртутная киноварь | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 14. Ртутно-кадмиевые пигменты | – | + | + | – | + | + | + | + | – | + | + | – | + | + | – |

| 15. Свинцово-молибдатные крона | + | + | + | + | + | + | – | – | – | + | + | – | + | – | + |

| 16. Красные железооксидные пигменты | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 17. Коричневый железооксидный пигмент | + | + | + | + | + | + | + | + | + | + | + | + | + | – | + |

| 18. Коричневый железооксидный пигмент смесовый | + | + | + | + | + | + | + | + | – | – | – | + | + | – | + |

| 19. Марс оранжевый прозрачный | – | – | – | – | – | + | – | + | – | – | – | – | – | – | – |

| 20. Марс коричневый темный прозрачный | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 21 Титанат хрома | – | + | + | – | + | + | + | – | – | – | + | + | – | – | + |

| 22. Коричневый пигмент на основе оксидов | o | + | – | o | + | + | + | – | + | + | – | + | – | + | + |

| 23. Оксид хрома | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 24. Изумрудный зеленый, зелень Гинье | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 25. Зеленые кобальтовые пигменты | – | + | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 26. Зеленый титанат кобальта | – | + | – | – | + | – | – | + | – | + | – | – | – | + | – |

| 27. Ультрамарин | + | + | + | + | + | + | + | + | + | + | – | + | + | – | + |

| 28. Синий кобальт | – | + | + | – | + | + | + | + | – | + | – | – | – | + | – |

| 29. Синий силикат кобальта—цинка | – | – | – | – | – | – | – | + | – | – | – | – | – | + | – |

| 30. Хром—кобальт зелено-голубой | – | – | – | – | – | – | – | + | – | – | – | – | – | + | – |

| 31. Церулеум | – | – | – | – | – | – | – | + | – | – | – | – | – | + | – |

| 32. Марганцовый голубой | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 33. Железная лазурь, милори | o | + | + | o | + | + | – | + | – | – | – | + | + | – | + |

| 34. Кобальт фиолетовый темный | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 35. Кобальт фиолетовый светлый | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 36. Марганцовая фиолетовая | – | – | – | – | + | – | – | + | – | – | – | – | – | – | – |

| 37. Черный железооксидный пигмент | + | + | – | + | + | + | + | + | + | + | – | + | – | – | + |

| 38. Черный термостойкий пигмент на основе оксидов металлов | + | + | + | – | + | + | + | – | – | + | – | + | – | + | + |

| 39. Кость жженая | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – |

| 40. Виноградная и персиковая черная | – | – | – | – | – | – | – | + | – | – | – | – | – | – | – |

| 41. Сажа газовая канальная | o | + | – | o | + | + | + | + | + | + | + | + | + | – | + |

| 42. Сажа печная | – | + | – | – | + | + | – | – | + | о | – | + | – | + | + |

| 43. Сажа ламповая | + | + | + | + | + | + | + | + | – | + | + | – | + | – | – |

| 44. Сажа термическая | o | – | – | – | o | – | – | – | + | – | – | + | – | – | + |

Примечания: 1. Цифровые колонки в таблице соответствуют следующим областям использования: 1 — в грунтах, 2 — в покрывных ЛКМ, 3 — в типографских красках, 4 — в антикоррозионных ЛКМ, 5 — в ЛКМ для наружных работ, 6 — в ЛКМ для транспортных средств, 7 — в дисперсионных красках, 8 — в художественных красках, 9 — в ЛКМ для окраски извести, цемента и бетона, 10 — в ЛКМ для окраски пластмасс в массе, 11 — в ЛКМ для окраски химических волокон в массе, 12 — в ЛКМ для строительных материалов, 13 — в ЛКМ для окраски бумаги, 14 — в ЛКМ для окраски керамических изделий, 15 — в ЛКМ для окраски линолеума, искусственной кожи, резинотехнических изделий. 2. «+» означает, что продукт используется или может использоваться в данной области, «–» означает, что он не используется, «о» — ограниченно используется.

Твердость стали по Моосу

Минералогической шкалой твёрдости, шкалой твёрдости Мооса

называют как

набор стандартных минералов

для определения относительной твёрдости методом царапания эталоном испытываемого объекта, так и собственно десятибалльную

шкалу относительной твёрдости минералов

. За

эталоны минералогической шкалы твёрдости Мооса

приняты следующие 10 минералов, которые располагаются в шкале в порядке возрастающей твёрдости: тальк, гипс, кальцит, флюорит, апатит, ортоклаз (полевой шпат), кварц, топаз, корунд, алмаз.

Шкала твёрдости Мооса предложена в качестве относительной шкалы твёрдости

в 1811 года немецким учёным Фридрихом Моосом (Ф. Моос, F. Mohs). Несмотря на то, что разработка принадлежит началу XIX века, эта условная шкала твёрдости широко применяется и по сей день. Сегодня имеется возможность приобрести набор стандартных минералов как для учебного процесса, так и для ювелирной промышленности.

Шкала твёрдости Мооса

используется для быстрой сравнительной диагностики минералов. При этом, если эталон шкалы твёрдости, имеющий твёрдость 5, царапает исследуемый образец, а последний оставляет след на поверхности эталона с твёрдостью 4, то промежуточная твёрдость минерала равна 4,5 (4½) шкалы Мооса. В то же время надо иметь в виду, что шкала твёрдости Мооса не является линейной шкалой. Номер по шкале твердости указывает только на порядок в распределении по твердости, но не имеет какого-либо количественного значения. Из шкалы твёрдости ни в коем случае не следует вывод, что, к примеру, алмаз (10) вдвое тверже апатита (5). Абсолютные значения твёрдости (называемые иногда

истинно относительными

) представляют собой совершенно другую картину. Помимо этого, необходимо учитывать, что твёрдость некоторых минералов в различных направлениях может очень сильно отличаться благодаря кристаллической структуре. Твёрдость металла имеет более устойчивые абсолютные значения, но на практике мы редко имеет дело с чистым металлом, а твёрдость сплава вообще зависит от всех его составляющих.

Шкалу твёрдости Мооса в технической литературе изображают, как правило, в виде сравнительной таблицы. Для наглядности иногда её сопровождают фотографиями минералов — эталонов шкалы твёрдости

.

Шкала твёрдости Мооса

удобна ещё и тем [3], что практически можно примененять такие «подручные средства», как ноготь (твёрдость по Моосу 2½), цент или любая другая монета США (твёрдость чуть меньше 3), нож (твёрдость по Моосу 5½), стекло (5½), высококачественный стальной напильник (твёрдость 6½), наждачная бумага, в которой применяется синтетический корунд (имеет твёрдость по Моосу 9), тонкая наждачная бумага для дерева «garnet paper» (твёрдость 7½).

| 1 — Тальк | 2 — Гипс | 3 — Кальцит | 4 — Флюорит | 5 — Апатит |

| 6 — Ортоклаз | 7 — Кварц | 8 — Топаз | 9 — Корунд | 10 — Алмаз |

Автор обзора: Корниенко А.Э. (ИЦМ)

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Большая Советская Энциклопедия — М., 1969-1978.

- The Mohs Mineral Hardness Scale. By Andrew Alden // About.com: Geology. [Электронный ресурс], 2010 — Режим доступа: https://geology.about.com/od/scales/a/mohsscale.htm , свободный. — Загл. с экрана.

- Mohs Hardness Scale // ScienceViews.com — an image filled educational website featuring animals, herbs, petroglyphs, pictographs, rock art, reptiles, bugs, birds, mammals, nature, parks, and outdoor online science for your enjoyment, research and learning. [Электронный ресурс], 2003-2008 — Режим доступа: https://scienceviews.com/ , свободный. — Загл. с экрана.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>>

—>

Суть метода и поиски учёных

Принцип метода оказался прост: Моос взял гипс и не смог им поцарапать ни один другой камень. Его твёрдость он условно определил как 1.

Следующие минералы он расположил в порядке возрастания твёрдости. Последним камнем под номером 10 оказался алмаз, который не мог поцарапать ни один другой самородок.

Например, твердость равна 7 в том случае, если ни исследуемый самоцвет, ни кварц не повреждают друг друга.

Выбранные эталоны

Учёный выбрал 10 минералов, соответствие одному из которых и называется твёрдостью по шкале Мооса.

В таблице перечислены минералы – эталоны твёрдости.

| Минерал | Свойства | |

| 1 | Тальк | Легко царапается даже ногтем, сам не повредит ни одному минералу. Твёрдость графита примерно та же, именно поэтому в качестве подручного материала при проверке нередко используется простой карандаш. |

| 2 | Гипс | Повреждается ногтем и оставляет царапины на тальке. |

| 3 | Кальцит | Царапает предыдущий эталон. |

| 4 | Флюорит | Повреждает предыдущий эталон, сам царапается ножом. |

| 5 | Апатит | Твёрдость стекла по шкале Мооса 5,5. Следовательно, самоцвет тоже можно повредить стеклом, прилагая большую силу. |

| 6 | Ортоклаз | Царапает стекло при сильном надавливании, сам повреждается напильником из стали. |

| 7 | Кварц | Прочнее стекла и мягче алмаза. |

| 8 | Топаз | Прочный минерал, царапающий кварц, стекло. Шлифуется инструментами с алмазным напылением. |

| 9 | Корунд | Уступает лишь алмазу. |

| 10 | Алмаз | Максимально твёрдый. |

Количественные величины

Шкала Мооса – отражение относительной прочности камней. То есть, если на первом месте стоит тальк, а на 10 – алмаз, то это не значит, что разница между их твёрдостью кратна всего 10.

На самом деле алмаз твёрже талька в 1500 раз. Измеряется абсолютная твёрдость всех самородков на специальных приборах – склерометрах.

Вот так выглядит расширенная таблица минералов с абсолютными показателями.

| Относительная величина | Минерал | Абсолютная величина |

| 1 | Тальк | 1 |

| 2 | Гипс | 3 |

| 3 | Кальцит | 9 |

| 4 | Флюорит | 21 |

| 5 | Апатит | 48 |

| 6 | Ортоклаз | 72 |

| 7 | Кварц | 100 |

| 8 | Топаз | 200 |

| 9 | Корунд | 400 |

| 10 | Алмаз | 1500 |

Кажущиеся недостатки

Несмотря на условность показателей, все попытки доработать шкалу не получали признания. Учёным казалось неверным брать за эталон кальцит из-за того, что его твёрдость меняется. Но аналогичный ему минерал галенит также не стал идеальным по этому показателю.

Поэтому единственной признанной во всем мире системой классификации минералов по твёрдости остается шкала Мооса.

Научные изыскания

Существуют и другие классификации минералов по твёрдости: Кнупа, Бринеля, Роквела или Виккерса. В их основу положена устойчивость камня не к царапанью, а к вдавливанию.

Измерение производится на специальном приборе, надавливающем на минерал с заданной силой. По формуле на основании силы и соответствующей ей глубины ямки рассчитывается прочность. Аппараты различаются между собой, поэтому и цифры получаются разные, не позволяя сравнивать величины разных методов.

Другие учёные придумали технически более сложные способы расчёта. Несмотря на точность показателей, большинству людей понятнее и привычнее сравнивать твёрдость камней по шкале Мооса.

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Учимся сами определять твердость камня

Приветствую вас, дорогие мои! В прошлой статье мы узнали все о горном хрустале

и о том, как он непрост в обработке, поэтому сегодня закономерно стоит разобраться, а что же такое вообще эта твердость минералов, как ее определить и какие существуют градации. Ну, а вы не забывайте подписываться на канал и, конечно, ставить лайки — ведь от этого зависит, будет ли канал жить дальше.

Давайте вспомним общие принципы определения натуральности камней. Как мы уже обсуждали

, одним из главных материалов для подделки является стекло и, чтобы сразу понять, что перед вами именно оно, а не камень, достаточно проверить твердость. А помните, как это сделать? Правильно, попробовать поцарапать испытуемым камнем, например, зеркало. Оставит царапину — значит, он тверже стекла, следовательно, скорее всего, у вас не подделка. Не оставит — есть повод усомниться. Конечно, этот метод не универсальный, ведь в мире существуют десятки ювелирных минералов, которые мягче стекла, например, флюорит или янтарь, но в большинстве случаев тест с царапиной все-таки работает. Так вот, в 1811 году немецкий минералог Фридрих Моос разработал шкалу твердости камней, которой ювелиры и гемологи пользуются до сих пор. Шкала эта, конечно, весьма условна, но из всех существующих, самая удобная и универсальная. Дело в том, что Моос придумал использовать в качестве делений этой шкалы 10 минералов, твердость которых возрастает от условной единицы до десятки. Камни были выбраны случайным образом, скорее всего, он использовал просто наиболее известные. Конечно, никто не сомневается в том, что эталоном твердости явился алмаз — любой школьник знает, что это самый твердый минерал на земле. Так что его показатель — 10. За единицу был принят тальк, который, хоть и имеет вид кристалла, но легко царапается даже ногтем. Все остальные камни расположились между этими двумя точками.

Итак, шкала твердости Мооса

(жирным шрифтом выделен эталонный минерал).

2. Гипс

. Также слюда, галит, хлорит.

3. Кальцит

. Также биотит, серебро и золото. Уже нельзя поцарапать ногтем, но легко царапаются даже медью.

4. Флюорит

. Также сфателит и доломит. Можно поцарапать ножом или осколком стекла.

Источник

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.