Многие знают, что алмаз самый твердый в мире природный материал. Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

Алмазы

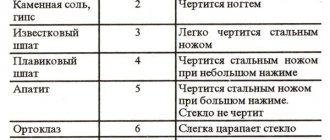

Понятие твердости и ее измерение долгое время оставалось довольно спорным вопросом. Очень долго не могли разработать методику, по которой можно было бы определить количество этого параметра. Пока Моос не придумал измерять этот параметр путем пробы поцарапать один минерал другими минералами. Если один из них поддавался царапанию другим, то ему автоматически присваивалось более низкое значение твердости. Приняв за каждую единицу какой-либо эталон, он разработал собственную шкалу твердости с показателями от 1 до 10.

За 10 баллов отвечала твердость алмаза, эталоном для одного балла твердости стал тальк. Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Почему алмаз имеет такой высокий показатель твердости? Как оказалось, химическая структура алмаза представляет собой чистый углерод. Тот же самый углерод, который в нормированном состоянии является графитом и твердость по шкале Мооса которого равняется единице.

Почему же тогда они имеют такие разные свойства, если состоят из одного и того же атома? Это происходит за счёт химических связей и строения решетки кристалла. Атомы углерода в этих двух веществах по-разному между собой связаны, что дает разное строение структуры.

Как известно, в природе нет материала, который был бы тверже алмаза. Но недавно учеными было разработано синтетическое вещество, которое, по их заявлению, имеет такой показатель на 58% больше. Это вещество получило название лонсдейлит. Лонсдейлит может выдержать давление, которое на 55 ГПа превышает давление, которое может выдержать самый твердый алмаз. Его использование практически невозможно из-за высокой стоимости. В применении такого материала особой необходимости нет.

Другие характеристики

Если алмаз самый твердый минерал, означает ли это, что если его невозможно сломать? К сожалению, это не так. Дело в том, что в разных направлениях кристалла его твердость неодинакова. На этом свойстве как раз и основана его огранка, шлифовка и распиловка.

Поэтому прочность алмаза невелика, от сильного удара он может расколоться на части. Это несколько ограничивает его применение. Высокая твердость обуславливает его высокую износостойкость и сопротивление стиранию, но не гарантирует, что алмаз не сломается.

Кажется, что если алмаз имеет такую высокую твердость то как минимум должен быть очень плотным. На самом деле его плотность составляет всего около 3,5 грамма на сантиметр кубический. Это в три раза больше, чем воды, но, например, в шесть раз меньше, чем у золота.

Тем не менее для камня такая плотность является достаточной, можно даже сказать большой, что также влияет на его прочность. Бриллианты имеют характерный блеск и игру цвета, которые объясняются таким параметром, как показатель преломления. Показатель преломления бриллиантов составляет примерно 2,4, что является наибольшим значением для драгоценного камня. Еще одним важным параметром является дисперсия. Дисперсия представляет собой различие показателей преломления в зависимости от длины волны применяемого освещения.

Шкала Мооса

Чем больше показатель дисперсии, тем сильнее выражена игра цветов. У алмазов этот показатель высокий, что и дает ему уникальное сияние. Сочетание преломления и дисперсии, а также твердости минерала, которая позволяет отполировать его без малейшего изъяна или трещины, составляют вместе тот необходимый набор, который делает этот камень самым дорогим в мире.

Алмаз имеет еще одно интересное свойство — он характеризуется самой высокой теплопроводностью, которая является наибольшей среди всех твердых тел. Это позволяет рассматривать его в качестве перспективного полупроводника для применения в электронике. Однако это возможно только при условии, что научатся синтезировать дешевые алмазы. Кремниевые полупроводники могут работать при температуре до 100 градусов по Цельсия в то время, как микросхема на алмазах будет выдерживать намного большие температуры.

Алмаз не растворяется в кислотах и щелочах. Обладает низким коэффициентом трения в воздухе, что происходит за счёт образования пленок абсорбера на поверхности камня. Температура плавления составляет 3500-4000 градусов Цельсия при определенных условиях давления. Если он находится на воздухе при температуре около 860 градусов, начинается процесс горения. Если его нагревать до высокой температуры без доступа кислорода, он переходит в углерод за несколько минут.

Измерение твердости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Твердость стекла по роквеллу таблица

В разделе Охота и Рыбалка на вопрос Как приблизительно узнать твердость самодельного ножа. заданный автором Ёергей Бирючевский лучший ответ это Если надфиль слегка цепляет-меньше 58,если царапает бутылочное стекло-больше 60.

Таблица соответствия H B – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу, определяемых методами в соответствии с ГОСТ 8.064-79)

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм 2 ) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D 2 =30, материалы средней твёрдости (HB 30-130) — при P:D 2 =10, мягкие (HB 2 =2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю«: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Твердость стекла по шкале роквелла

Если у Вас возникают проблемы, пожалуйста дайте нам знать, отправив письмо на адрес: [email protected] . Спасибо!

ГРАФИК РАБОТЫ

Часы работы нашего офиса:

Пн-Пт: 9:00 — 18:00 Сб-Вс: ВЫХОДНОЙ

ВОЙДИТЕ В СИСТЕМУ, ЧТОБЫ ПОЛУЧИТЬ ДОСТУП К ДОП. ФУНКЦИЯМ

РЕГИСТРАЦИЯ

ЗАБЫЛИ ПАРОЛЬ?

- Главная

- СТАТЬИ

- Твердость. Измерение твердости по Роквеллу, Бринеллю, Виккерсу

Tuesday Apr 07th, 2020

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.