Базальт – это камень. Базальт – это твёрдый камень, – именно так может показаться стороннему человеку, впервые побывавшему в Сикачи-Аляне, глядя на известные рисунки-петроглифы, изображённые на громадных валунах.

Но совсем немного изучив вопрос, оказалось, что базальт бывает очень разный. Есть, в том числе, и базальтовый туф – который не такой уж и твёрдый. Мной лично ещё в 2012 году была проделан эксперимент про прорисовке одного из камней, расположенного вдалеке от самого комплекса. Мне удалось немного заострённым кусочком камня проделать на валуне канавку шириной около 1 см и глубиной в полсантиметра всего за пару минут! И это знаменитая твёрдость базальта? Да, есть на берегу и очень твёрдые его представители, но их меньшинство. И получается, что легенда о том, что камни «когда-то были мягкими» – несостоятельна. Ведь камни мягкие и теперь!

Помнится, я долго бродил среди них, не понимая, откуда берутся странные полосы на вершинах булыжников, как будто их резали болгарками в самых различных направлениях, или на них пилили доски. Всё оказалось просто и стало понятно, когда выяснилось, что камни мягкие. Просто местные рыбаки часто привязывают свои лодки толстой металлической проволокой, которая при значительном волнении воды постоянно трётся о камень, в конце концов перетирая его и создавая бороздки. Простая проволока!

Получается, что любой рыбак прошлого, сидя на берегу долгое время, мог выдолбить личины Сикачи-Аляна, одну за другой – просто от скуки, от нечего делать. Пожалуй понимание того, что камень-базальт на берегу Амура – совсем не твёрдый было первым необычным результатом исследований. Но всё же статья не об этом…

Ранее мы уже публиковали фотографию камня, найденного там же, в Сикачи-Аляне, на котором остался необычный след, будто по нему провели пальцами, если бы валун был мягким, или допустим несколько раз палкой. Ничего похожего, как этот экземпляр, в округе нет.

Это породило загадку. Не сказать, чтобы я сильно рвался её решать, но стало интересно, может ли быть камень действительно мягким? И вот, через некое время, уже второе, прямо-таки потрясение ждало меня, когда сперва мне начало резать слух слово «Базалит» (теплоизолятор из базальта), – а после разбирательства я вдруг узнал, что температура плавления базальта всего лишь 1300 – 1400 градусов. Т.е. даже ниже температуры плавления железа! До этого мне всегда представлялось, что жар для расплава любого камня должен быть не менее 3 тысяч градусов, но это оказалось не так.

Иными словами, любой серьёзный пожар в округе Сикачи-Аляна мог легко размягчить эти камни до состояния полутвёрдой лавы. И вот тогда можно легко вообразить, как вскоре после пожара человек мог подойти к такому камню и провести по нему чем-нибудь твёрдым, керамическим или железным (дерево быстро загорится от прикосновения к такой расплавленной лаве).

Далее мне стало интересно, а возможно ли расплавить базальт в обычных условиях, без организации современного производства, как это делается при изготовлении каменной ваты? И оказалось, что можно…

Пара десятков шамотных кирпичей, воздухонагнетатель и каменный уголь – вот всё, что нужно для получения температуры плавления вплоть до полутора тысяч градусов, согласно нижеприведённой ссылке:

Согласно тексту вышеприведённого топика – такая немного хитрая конструкция вполне достаточна для того, чтобы очень быстро плавить алюминий. Но по словам автора, в процессе у него расплавился и стальной тигель, в котором этот алюминий находился. А это уже температура выше 1400 градусов, необходимая для плавки базальта.

Читать также: Резцы для школьного токарного станка

Так что в ближайшее время, как только найду шамотный (огнеупорный) кирпич и глину, пару горстей каменного угля и раздобуду керамический или какой другой тигель – буду пытаться соорудить похожую конструкцию. Куллер для нагнетания воздуха мне уже обещали подкинуть.

P.S. «Зачем это нужно?» – спросите вы. А я отвечу: «Пока и сам не знаю». Но есть некое ощущение, что если будет возможно расплавить базальт в подобных условиях – то это позволит создать новую цепочку размышлений о том, как могли быть созданы некоторые из рисунков в Сикачи-Аляне. Да и вообще поможет посмотреть с другой стороны на жизнь предтечей с Амура.

Да и кроме всего прочего – просто интересно.

Ка́менное литьё

(

Петрургия

от др.-греч. pétros — камень и др.-греч. érgon — работа) — производство материалов и изделий путём литья из расплавов горных пород (таких, как базальт и диабаз) методом литья на промышленных предприятиях [1]

Горные породы для камнелитейного производства — расплавы обладающие лучшими литейными и кристаллизационными свойствами, среди них преобладают магматичические породы основного состава (диабазы, габбро-диабазы, базальты, андезитобазальты) и близкие к ним по валовому химическому составу метаморфические (амфиболиты, сланцы и др.) и осадочные (глины, пески и др.) образования [2] .

Иногда в качестве сырья для литья и прессовки используются некоторые виды шлака, золы из промышленных отходов.

Петрургия [ править | править код ]

Изделия из каменного литья используются в промышленности (в частности добывающей и металлургической, угольной и др.).

Каменное литье получают в электродуговых или газовых печах. Процесс плавки каменного литья аналогичен плавке металла, температура плавления близкая. Для получения плотной структуры, камнелитые изделия проходят отжиг при плавном снижении температуры от 800°С до 200°С. Поэтому производство каменного литья является более энергоемким процессом чем, например, производство стали.

Основные физико-механические свойства каменного литья приведены в таблице № 1, а данные по стойкости в агрессивных средах — в таблице 2.

Есть два основных типа каменного литья — износостойкое и термостойкое, У термостойкого литья чуть ниже физико-механические свойства, но оно может работать при температурах до 800°С (износостойкое — при температурах до 200°С).

Основные современные центры производства:

Физико-механические свойства каменного литья [ источник не указан 527 дней

] :

| Показатель | Износостойкое каменное литье | Термостойкое каменное литье | Серый чугун | Огнеупорный бетон |

| Объемная масса, кг/м³ | 2900-3000 | 2800-2900 | 7200 | 1990 |

| Водопоглощение, % | 0,13 | 0,70 | — | 10,1 |

| Предел прочности при сжатии, Мпа | 250-500 | 100-260 | 500 | 44,4 |

| Предел прочности при изгибе, МПа | 30-50 | 10-30 | 280 | 3,6 |

| Ударная вязкость, кДж/м² | 1,25 | 1,06 | 3 | 1,2 |

| Модуль упругости, Мпа | 100630 | 43700 | 120000 | 18000 |

| Теплопроводность,Вт/(м-0С), при 200°С | 1,52 | 1,07 | 51 | 0,83 |

| Удельная теплоемкость, кДж/ (кг-0С) при 200°С | 0,77 | 0,67 | 0,46 | 0,79 |

| Температурный коэффициент линейного расширения, ?-10 | 83,0 | 60,0 | 132 | 21 |

| Коэффициент истираемости, кг/м² | 1,0 | 1,4 | — | — |

Стойкость каменного литья в кислотах и щелочах [ источник не указан 527 дней

] :

| Наименование кислоты | Износостойкое каменное литье | Термостойкое каменное литье |

| H2SO4(конц.) | 97 | 92 |

| HCl(конц.) | 90 | 80 |

| HCl(р-р 20 %) | 94 | не иссл. |

| CH3COOH(конц.) | 97 | не иссл. |

| HNO3(р-р 56 %) | 95 | не иссл. |

| H3PO4(р-р 85 %) | 95 | не иссл. |

| HF(р-р 45 %) | 40 | не иссл. |

| NaOH(р-р 20 %) | 95 | не иссл. |

| NaOH(р-р 20 %) | 87 | не иссл. |

| KON(р-р 20 %) | 98 | не иссл. |

| KON(р-р 40 %) | 95 | не иссл. |

| KON(р-р 50 %) | 85 | не иссл. |

Читать также: Таблица момента затяжки болтов динамометрическим ключом

Основные свойства каменного литья [ править | править код ]

- Высокая стойкость к абразивному износу. Так как каменное литье имеет 7-ю — 8-ю группу твердости по шкале Мооса (т.е фактически уступает по этому показателю только алмазу и корунду) то его износостойкость значительно превышает все стали, включая марганцовистую, чугуны (в том числе ИЧХ), резины, пластмассы и все остальное.

- Высокая химическая стойкость к большинству промышленно применяемых кислот и щелочей, за исключением плавиковой кислоты.

- Механические свойства ниже, чем у стали и чугуна, однако достаточны для того, чтобы каменное литье работало в качестве несущего материала и качественно выполняло свои защитные функции.

- 4. Низкая теплопроводность и низкий коэффициент линейного расширения. Придает определённые теплоизоляционные свойства.

- Плотность каменного литья 2,8-2,9 гсм3, то есть в 2,7 раза меньше, чем у стали, то есть чтобы зафутеровать одну и ту же площадь, каменного литья нужно в 2,7 меньше по весу, чем, например, стали. То есть в дополнение к техническим свойствам каменного литья добавляется экономическая целесообразность его применения.

- Есть также ряд специальных свойств: это низкое водонасыщение, электроизоляционные свойства, а также то, что каменное литье не подвержено старению (то есть его свойства со временем не изменяются) и не образует радиоактивной пыли при взаимодействии с радиоактивными веществами

Термостойкое литье по своим характеристикам может выдерживать до 800°С не менее 40 циклов нагрев — охлаждение (а фактически по производственным данным эта цифра в 3-4 раза больше). Это выгодно отличает термостойкое каменное литье от большинства огнеупорных материалов. Обладая вышеперечисленными свойствами, каменное литье нашло широкое применение в промышленности. А именно:

- Трубы и отводы для изготовления и футеровки пульпо-, шламо-, золопроводов диаметром до 1220 мм. Срок службы таких трубопроводов, зафутерованных изнутри каменным литьем, увеличивается в 5-7 раз. В таблице приведены сравнительные данные стойкости между металлическими трубами и трубами, футерованными каменным литьем [источник не указан 527 дней

] .

| Вид производства, характеристика породы | Срок службы металл. трубы | Срок службы футеров. трубы |

| Железные руды и их шламы | 1-2,5 лет | не менее 10 лет |

| Кварцевые пески | до 2 лет | не менее 7 лет |

| Медно-цинковые соединения | до 2 лет | не менее 8 лет |

| Золы ТЭЦ | 1-2 года | 20-25 лет |

Труба футерованная каменным литьем — металлическая труба в которую вставлены камнелитые патрубки длиной 1 метр. Стыки между патрубками замазываются специальной замазкой, наполнителем которой является кислотоупорный порошок — размол каменного литья.

- Трубы и отводы для пневмопроводов подачи сыпучих материалов. В местах, где идет пневмоподача сыпучих материалов (которые обычно очень абразивные и подаются на больших скоростях), каменное литье надежно защищает основную трубу (или отвод) от износа, соответственно трубопровод надежно работает без свищей и аварий.

Такие трубы используют не только заводы по производству цемента, нерудных материалов, стекольные заводы, предприятия стройиндустрии, но и добывающие и металлургические комбинаты.

- Камнелитые желоба используются для гидросмыва золы, окалины, шлаков, в основном внутри помещений. Их используют угольные ТЭЦ, металлургические комбинаты, обогатительные фабрики.

- Плитка из каменного литья. В основном применяется для футеровки бункеров, течек, газоходов, очистителей, каналов, также используется для выкладки желобов, полов, футеровки различного оборудования.

Укладывается на специальный раствор или специальный клей, щели промазываются кислотоупорной замазкой.

- Эффективно применение камнелитых мультициклонов в системах газоочистки агломерационных фабрик.

- Термостойкое каменное литье используется в основном для футеровки рамп коксохимического производства. Оно создаётся из специального расплава на основе доломита. Выдерживает более 50 термоциклов. Базальтовое литье не выдерживает и одного.

Доброго времени суток, дорогие друзья. Алмаз невероятно стоек к разного рода воздействиям со стороны окружающего мира. Но даже при этом все равно существует температура плавления алмаза, которой можно добиться только при условии соблюдения определенных факторов.

Читать также: Установка насоса с мокрым ротором

На самом деле измерить температуру плавления алмазов не так-то просто. Все дело в том, что при этом оказывает воздействие и высокое давление. Иначе есть риск превращения камня обратно в графит.

Производство базальта и продукции на его основе

Чаще всего производство базальта – это горнодобывающая отрасль. В специальных карьерах и рудниках добывается камень, на основе которого в последствии производится разная продукция.

В виде базальтового волокна этот минерал применяется для утепления зданий и крыш, в трехслойных панелях-сэндвичах, изоляции низкотемпературных агрегатов оборудования при извлечении азота и создании кислородных колонн, для тепло- и звукоизоляции трубопроводов, плит, каминов и других жаровен, энергетических агрегатов и в целом зданий и сооружений любого назначения.

Базальт в расплавленном виде применяется для создания ступеней лестниц, фасонных плиток и других строительных материалов. Из него отливают аппараты произвольных форм, среди которых подставки для аккумуляторов, а также изоляторы для сетей с напряжением различной величины. Порошок из такого материала используется для производства прессованных армированных изделий.

Самые известные изделия из базальта

Эксперименты с температурой плавления алмазов

В этой истории отличилась национальная Ливерморская лаборатория им. Лоуренса. Ведь ученые калифорнийского университета провели необычный эксперимент, в результате которого выяснилось, что алмаз плавится при температуре 3700—4000 градусов по Цельсию и при давлении в 11 Гпа. Опыт был проведен еще в 2010 году.

В отличие от многих обычных твердых веществ, алмаз невозможно превратить в жидкость путем обычного повышения температуры окружающего воздуха.

Такими наблюдениями в ходе эксперимента поделился Эггарт Джон, один из руководителей процесса. Также он рассказал, что для такого состояния алмаз необходимо дополнительно держать под очень большим давлением. Как вы догадываетесь, измерить температуру алмаза при этом очень нелегко.

А без давления не обойтись: на воздухе горение алмаза осуществляется при температуре, близкой к 1000 градусов по Цельсию, а в вакууме при 2000 градусов он превращается в графит (при этом в обратную сторону процесс повернуть невозможно, в лучшем случае получится синтетический алмаз, уступающий своим собратьям). Промежуточного состояния в обоих случаях нет.

Причем опыт по исследованию минерала провели еще в конце 17 века итальянские ученые, которые решили во что бы то ни стало сплавить несколько экземпляров в единое целое. В результате удалось выяснить только температуру плавления камня.

Также в свое время удалось выяснить, что ультрафиолетовыми лучами плавления также не добиться. Ведь при этом минерал попросту начинает превращаться в углекислый газ. По этой причине не получилось создать ультрафиолетовые лазеры с использованием камня – они попросту приходят в негодность. Но для обычных алмазов все не так страшно. Ведь для полного исчезновения одного микрограмма минерала потребуются долгих 10 миллиардов лет.

Ход главного эксперимента

А вот и ход самого эксперимента, проведенного в 2010:

- Ученые взяли алмаз совсем небольшого размера (1/10 карата).

- При помощи наносекундных импульсов лазера были образованы ударные волны, создающее огромное давление.

- При достижении давления, в 40 раз превосходящего атмосферного на уровне моря, алмаз достиг жидкого состояния.

Но на этом все не кончилось. Ученые начали уменьшать давление и понижать температуру. В результате выяснилось, что алмаз начинает возвращаться в твердую форму (правда кусочками) при давлении в 11 миллионов атмосфер и 50000 Кельвинов. При этом эти кусочки плавали в оставшемся «бульоне» подобно льдинам в море. Ученые решили и дальше понижать давление, но при этом не менять температуру. И алмаз начал вести себя как обычная вода – в нем стало появляться еще больше «айсбергов», сами образования стали больше.

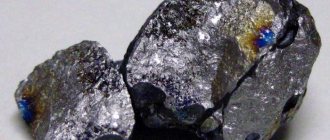

Химический и минеральный состав базальта

В минеральный состав базальта входит:

- вулканическое стекло,

- микролиты плагиоклазов,

- титаномагнетита,

- магнетита а также клинопироксена.

Структура минерала – порфированая, стекловатая или скрытокристаллическая афировая. Породы первой разновидности отличаются наличием небольшого количества примесей призм пироксенов чёрного цвета, а также изометричных кристаллов оливина, имеющего жёлто-болотный оттенок. Подобные вкрапления могут достигать четверти всей массы.

Помимо этого, в составе базальта может присутствовать роговая обманка и ортопироксен. Самым распространенным акцессорным минералом считается апатит.

Базальт добывают преимущественно из потоков лавы вулканов. Куски, добытые из верхней части, могут быть пузыристыми, так как во время остывания вулканической породы, из неё выходят пары и газы. Затем в получившихся отверстиях могут откладываться иные минералы, наиболее распространенными среди них является пренит, цеолит, кальций и медь. Такого вида базальт именуется миндалекаменным.