Семья Зиркалой

Циркониевые сплавы

являются твердыми растворами из циркония или других металлов , общий делитель , имеющий товарный знак

циркалоя

. Цирконий имеет очень низкое поглощение поперечное сечение из тепловых нейтронов , высокой твердости, пластичности и коррозионной стойкости . Одно из основных применений циркониевых сплавов — в ядерной технологии , в качестве оболочки тепловыделяющих элементов в ядерных реакторах , особенно в водяных реакторах . Типичный состав циркониевых сплавов ядерной чистоты составляет более 95 мас.% [1]цирконий и менее 2% олова , ниобия , железа , хрома , никеля и других металлов, которые добавляются для улучшения механических свойств и коррозионной стойкости. [2]

Водяное охлаждение циркониевых сплавов в реакторах повышает требования к их устойчивости к узловой коррозии, связанной с окислением . Кроме того, окислительная реакция циркония с водой выделяет водород , который частично диффундирует в сплав и образует гидриды циркония . [3] Гидриды менее плотные и механически более слабые, чем сплав; их образование приводит к вздутию и растрескиванию оболочки — явлению, известному как водородное охрупчивание . [4] [5]

Производство и свойства [ править ]

Коммерческий цирконий неядерного качества обычно содержит 1–5% гафния , поперечное сечение поглощения нейтронов которого в 600 раз больше, чем у циркония. Следовательно, гафний должен быть почти полностью удален (уменьшен до <0,02% сплава) для применения в реакторах. [2] [6]

Циркониевые сплавы ядерной чистоты содержат более 95% Zr, поэтому большинство их свойств аналогичны свойствам чистого циркония . Сечение поглощения тепловых нейтронов для циркония составляет 0,18 барн , что намного ниже, чем у таких распространенных металлов, как железо (2,4 бар) и никель (4,5 бар). [6] Состав и основные области применения обычных сплавов реакторного качества кратко описаны ниже. Эти сплавы содержат менее 0,3% железа и хрома и 0,1–0,14% кислорода. [7]

| Сплав | ,% | ,% | Производитель (страна) | Компонент | Тип реактора |

| Циркалой 2 | 1,2–1,7 | — | Все производители | Облицовка, конструктивные элементы | BWR , CANDU |

| Циркалой 4 | 1,2–1,7 | — | Все производители | Облицовка, конструктивные элементы | BWR , PWR , CANDU |

| ЗИРЛО | 0,7–1 | 1 | Westinghouse | Облицовка | BWR, PWR |

| Zr Губка | — | — | Япония и Россия | Облицовка | BWR |

| ZrSn | 0,25 | — | Westinghouse | Облицовка | BWR |

| Zr2.5Nb | — | 2,4–2,8 | Fabrica de Aleaciones Especiales (FAE) ( Аргентина ) | Напорная трубка | КАНДУ |

| E110 | — | 0,9–1,1 | Россия | Облицовка | ВВЭР |

| E125 | — | 2,5 | Россия | Напорная трубка | РБМК |

| E635 | 0,8–1,3 | 0,8–1 | Россия | Структурные компоненты | ВВЭР |

| M5 | — | 0,8–1,2 | Арева | Облицовка, конструктивные элементы | PWR |

* ZIRLO означает ZIR

Conium

л

вл

O

xidation.

Окисление циркониевого сплава [ править ]

Сплавы циркония легко реагируют с кислородом , образуя пассивирующий слой толщиной до нанометра . [11] Коррозионная стойкость сплавов может значительно ухудшиться при наличии некоторых примесей (например, более 40 частей на миллион углерода или более 300 частей на миллион азота ). [12] Коррозионная стойкость циркониевых сплавов повышена за счет преднамеренного нанесения более толстого пассивирующего слоя из черного блестящего оксида циркония . Также можно использовать нитридные покрытия.

В то время как нет единого мнения о том, имеют ли цирконий и сплав циркония одинаковую скорость окисления, циркалои 2 и 4 ведут себя в этом отношении очень похоже. Окисление происходит с одинаковой скоростью на воздухе или в воде и протекает в условиях окружающей среды или в высоком вакууме. Тонкий субмикрометровый слой диоксида циркония быстро образуется на поверхности и останавливает дальнейшую диффузию кислорода в объем и последующее окисление. Зависимость скорости окисления R от температуры и давления может быть выражена как [13]

R = 13,9 · P 1/6 · exp (-1,47 / k B T)

Скорость окисления R здесь выражена в граммах / (см 2 · секунда); P — атмосферное давление , то есть коэффициент P 1/6 = 1 при атмосферном давлении; энергия активации составляет 1,47 эВ ; k B — постоянная Больцмана (8,617 × 10 — 5 эВ / K), а T — абсолютная температура в градусах Кельвина .

Таким образом, скорость окисления R составляет 10 -20 г на 1 м 2 площади в секунду при 0 ° С, 6 × 10 — 8 г -2 с -1 при температуре 300 ° С, 5,4 мг · м -2 с -1 при температуре 700 ° C и 300 мг м -2 с -1 при 1000 ° C. Хотя четкого порога окисления нет, оно становится заметным в макроскопических масштабах при температурах в несколько сотен ° C.

Медицинская промышленность

Рассматривая цирконий и его сплавы, нельзя не упомянуть и о еще одной сфере их использования. В медицинской промышленности они занимают далеко не последнее место. Еще совсем недавно для изготовления имплантатов и фиксаторов применяли сталь и титановые сплавы. Однако в некоторых случаях организм отторгал эти металлы, на фоне чего появлялась аллергическая реакция. Современная медицина использует сплавы циркония и титана для изготовления скоб, пластин, имплантатов, зубных протезов и механизмов их фиксации.

Поскольку этот металл и его соединения не оказывают раздражающего действия на кости и окружающие мягкие ткани, его с успехом применяют для изготовления ювелирных изделий. Так, например, циркониевые сережки не вызывают аллергической реакции и заживляют ранку на мочке уха не хуже, чем золото.

Окисление циркония паром [ править ]

Одним из недостатков металлического циркония является то, что в случае аварии с потерей теплоносителя в ядерном реакторе циркониевая оболочка быстро вступает в реакцию с водяным паром при высокой температуре выше 1500 K (1230 ° C). [14] [15] Окисление циркония водой сопровождается выделением газообразного водорода . Это окисление ускоряется при высоких температурах, например, внутри активной зоны реактора, если тепловыделяющие сборки больше не полностью покрыты жидкой водой и недостаточно охлаждаются. [16] Металлический цирконий затем окисляют с помощью протонов с водой с образованием водорода газа в соответствии со следующей окислительно — восстановительной реакции:

Zr + 2 H 2 O → ZrO 2 + 2 H 2

Циркониевая оболочка в присутствии оксида дейтерия D 2 O, часто используемого в качестве замедлителя и теплоносителя в реакторах с тяжелой водой под давлением следующего поколения, которые используются в ядерных реакторах CANDU, будет выражать такое же окисление при воздействии пара оксида дейтерия следующим образом:

Zr + 2 D 2 O → ZrO 2 + 2 D 2

Эта экзотермическая реакция, хотя и происходит только при высокой температуре, похожа на реакцию щелочных металлов (таких как натрий или калий ) с водой. Это также очень похоже на анаэробное окисление железа водой (реакция, используемая Антуаном Лавуазье при высокой температуре для получения водорода для своих экспериментов).

Эта реакция стала причиной небольшого взрыва водорода, который впервые наблюдался в здании реактора АЭС Три-Майл-Айленд в 1979 году, который не повредил здание защитной оболочки. Эта же реакция произошла в реакторах с кипящей водой 1, 2 и 3 АЭС Фукусима-дайити (Япония) после того, как охлаждение реактора было прервано землетрясением и цунами во время катастрофы 11 марта 2011 года, приведшей к ядерной катастрофе Фукусима-дайити. . Газообразный водород был сброшен в залы технического обслуживания реактора и образовавшаяся взрывоопасная смесь водорода с кислородом воздуха.взорвался. Взрывы серьезно повредили внешние здания и по крайней мере одно здание сдерживания. [17] Реакция также произошла во время аварии на Чернобыльской АЭС , когда пар из реактора начал выходить. [18] Во многих зданиях защитной оболочки реакторов с водяным охлаждением установлены пассивные автокаталитические рекомбинаторы на основе катализаторов для быстрого преобразования водорода и кислорода в воду при комнатной температуре до достижения предела взрываемости.

Другие области применения соединений и сплавов на основе циркония

В многих антиперспирантах в составе можно встретить такой компонент, как Aluminium Zirconium Tetrachlorohydrex. Это химическое соединение, которое поглощает пот и его неприятный запах. Учеными было выяснено, что он не впитывается в кожу, а значит, не может принести сильного вреда здоровью. Несмотря на это, в ЕС и США алюминий-цирконий-тетрахлоргидрексглицин запрещен.

Оксид циркония применяется для изготовления электрокорунда. Его получают при плавке в наклоняющихся электропечах. Циркониевый электрокорунд получается достаточно прочным и позволяет обрабатывать материалы с большим усилием прижима. Чаще всего его применяют при черновом и обдирочном шлифовании.

В целом следует отметить, что цирконий и его сплавы имеют высокую температуру плавления, стойкость к химическим воздействиям, малый коэффициент термического расширения. Именно по этой причине он активно используется в самых разнообразных областях.

Образование гидридов и водородное охрупчивание [ править ]

Ярко-полевая просвечивающая электронная микроскопия (ТЕМ-BF) микрофотография гидрида циркония в микроструктуре циркалоя-4.

Кроме того, 5–20% водорода диффундирует в оболочку сплава циркония, образуя гидриды циркония . [19] Процесс производства водорода также механически ослабляет оболочку стержней, поскольку гидриды имеют более низкую пластичность и плотность, чем цирконий или его сплавы, и, таким образом, при накоплении водорода образуются пузыри и трещины . [4] Этот процесс также известен как водородное охрупчивание . Сообщалось, что концентрация водорода в гидридах также зависит от места зародышеобразования осадков. [20] [21]

В случае аварии с потерей теплоносителя ( LOCA ) в поврежденном ядерном реакторе водородное охрупчивание ускоряет разрушение оболочки из циркониевого сплава твэлов, подвергающихся воздействию высокотемпературного пара. [22]

Общие сведения

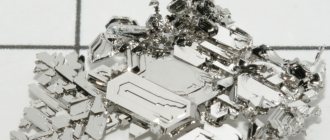

Цирконий (Zr) — это элемент таблицы Менделеева, атомный номер которого равен 40, а его атомный вес составляет 91,22. При нормальном состоянии и в нормальных условиях, данный материал представляет собой блестящий металл с серебристо-белым оттенком. Плотность такого сырья достигает 6,45 г/см3. Данный металл в чистом виде, не содержащий никаких примесей, отличается тем, что у него очень высокая пластичность, и он очень легко поддается обработке как холодной, так и горячей. Тут стоит отметить, что это сырье, как и титан, к примеру, резко потеряет свои механические свойства, если его соединить с примесями неметаллических веществ. Худшим соединением считается цирконий и кислород.

Приложения [ править ]

Русская рюмка «бокал» изготовлена из сплава циркония.

Циркониевые сплавы устойчивы к коррозии и биосовместимы , поэтому их можно использовать для имплантатов тела . [6] В одном конкретном случае из сплава Zr-2.5Nb формуют имплантат колена или бедра, а затем окисляют с получением твердой керамической поверхности для использования в качестве опоры для полиэтиленового компонента. Этот материал из оксидированного циркониевого сплава обеспечивает полезные поверхностные свойства керамики (пониженное трение и повышенное сопротивление истиранию), сохраняя при этом полезные объемные свойства основного металла (технологичность, вязкость разрушения и пластичность), обеспечивая хорошее решение для этих медицинских имплантатов. Приложения.

Снижение спроса на цирконий в России из-за ядерной демилитаризации после окончания холодной войны привело к появлению экзотических предметов домашнего обихода из циркония, таких как рюмка для водки, показанная на рисунке.

Цирконий в медицине

Циркониевые сплавы в медицине используются довольно активно. Ученые путем экспериментов выяснили, что даже ношение простых циркониевых браслетов может помочь в лечении некоторых болезней, а также это может повысить общий уровень самочувствия человека.

На сегодняшний день довольно часто используются импланты (фиксаторы) в таких областях медицины, как травматология и челюстно-лицевая хирургия. Фиксаторы применяют при переломах, фиксируя кости так, чтобы они не двигались. Именно в этих случаях можно выделить такие преимущества использования циркониевых сплавов, как: высокая биологическая совместимость (имеется в виду отсутствие аллергических реакций организма человека на такой сплав или отторжение), высокие прочностные характеристики сплава, что очень важно для фиксаторов. Также стоит отметить, что отсутствие отторжения или аллергии на такое вещество привело к тому, что отпала необходимость в повторном проведении хирургической операции по извлечению фиксатора, если вдруг организм начинал отторгать имплант.

Ссылки [ править ]

- Состав сплавов обычно измеряется по массе.

- ^ а б Мэри Иглсон (1994). Краткая энциклопедия химии . Вальтер де Грюйтер. С. 1199–. ISBN 978-3-11-011451-5. Проверено 18 марта 2011 года .

- Карпентер, GJC; Уоттерс, Дж. Ф. (1978). «Исследование растворения гидрида γ-циркония в цирконии на месте». Журнал ядерных материалов

.

73

(2): 190–197. Bibcode : 1978JNuM … 73..190C . DOI : 10.1016 / 0022-3115 (78) 90559-7 . - ^ a b Замедленное гидридное растрескивание циркониевых сплавов в трубчатых ядерных реакторах , Заключительный отчет проекта координированных исследований 1998–2002 гг., МАГАТЭ, октябрь 2004 г.

- ↑

Nuclear Fuel Fabrication Архивировано 26 июля 2011 года в Wayback Machine , Fuel Fabrication Архивировано 26 июля 2011 года вМировой ядерной ассоциации Wayback Machine , март 2010 года. - ^ a b c Джордж С. Брэди; Генри Р. Клаузер; Джон А. Ваккари (24 июля 2002 г.). Справочник по материалам (15-е изд.). McGraw-Hill Professional. С. 1063–. ISBN 978-0-07-136076-0. Проверено 18 марта 2011 года .

- Питер Радлинг; Альфред Штрассер; Фридрих Гарзаролли (2007). Сварка циркониевых сплавов (PDF) . Швеция: Advanced Nuclear Technology International.

- Мелодии, Массачусетс; Харрисон, RW; Наголенники, G .; Hinks, JA; Доннелли, ЮВ (сентябрь 2022 г.). «Влияние имплантации He на микроструктуру циркалоя-4 изучено с помощью in situ ПЭМ» (PDF) . Журнал ядерных материалов

. Эльзевир.

493

: 230–238. Bibcode : 2017JNuM..493..230T . DOI : 10.1016 / j.jnucmat.2017.06.012 . - ↑

Пшеничников, Антон; Штукерт, Юри; Вальтер, Марио (2015-03-01). «Микроструктура и механические свойства оболочки из циркалоя-4, гидрогенизированной при температурах, характерных для условий аварии с потерей теплоносителя (LOCA)» .

Ядерная инженерия и дизайн

. SI: NENE 2013.

283

: 33–39. DOI : 10.1016 / j.nucengdes.2014.06.022 . - ^ a b «Программа устойчивого развития легководных реакторов Разработка усовершенствованной системы оболочки ядерного топлива LWR: Технический план программы» (PDF) .

- Атомно-зондовый анализ циркалоя (PDF)

- ↑

Коррозия оболочки отработавшего топлива из циркалоя в хранилище Национального исследовательского совета, июль 1989 г. - Рион А. Кози, Дон Ф. Каугилл и Боб Х. Нильсон (2005) Обзор скорости окисления циркониевых сплавов , Департамент инженерных материалов и Департамент наноразмерных исследований и технологий Sandia National Laboratories

- Куан, П .; Хэнсон, диджей; Одар, Ф. (1991). Управление добавлением воды в деградировавшую сердцевину

. ОСТИ 5642843 . - Хаскин, FE; Кэмп, AL (1994). Перспективы безопасности реакторов (NUREG / CR-6042) (Курс безопасности реакторов R-800), 1-е издание . Белтсвилл, Мэриленд: Комиссия по ядерному регулированию США. п. 3.1–5 . Проверено 23 ноября 2010 года .

- ↑

Люк Гиллон (1979). Le nucléaire en question, Gembloux Duculot, французское издание, 240 стр. - ↑

Японские инженеры работают над устранением повреждений ядерного реактора , Los Angeles Times, 14 марта 2011 г. - ↑

Чернобыльская авария, Приложение 1: Последовательность событий , Всемирная ядерная ассоциация, ноябрь 2009 г. - МЭ-HDBK-1017 / 2-93, январь 1993 , DOE Основы Справочник, Материаловедение, Том 2 из 2, Департамент энергетики США, январь 2003 г., стр. 12, 24.

- Мелодии, Matheus A .; Silva, Chinthaka M .; Эдмондсон, Филип Д. (январь 2022 г.). «Местные зависимости концентрации водорода в гидридах циркония» . Scripta Materialia

.

158

: 136–140. DOI : 10.1016 / j.scriptamat.2018.08.044 . ISSN 1359-6462 . ОСТИ 1481703 . - Мотта, Артур Т .; Каполунго, Лоран; Чен, Лун-Цин; Чинбиз, Махмут Недим; Даймонд, Марк Р .; Косс, Дональд А .; Лакруа, Эврар; Пасторе, Джованни; Simon, Pierre-Clément A .; Тонкс, Майкл Р .; Вирт, Брайан Д .; Зикри, Мохаммед А. (2019). «Водород в циркониевых сплавах: обзор». Журнал ядерных материалов

.

518

: 440–460. DOI : 10.1016 / j.jnucmat.2019.02.042 . ISSN 0022-3115 . - Поведение ядерного топлива в условиях аварии с потерей теплоносителя (LOCA). Отчет о состоянии дел. OECD 2009, NEA No. 6846. https://www.oecd-nea.org/nsd/reports/2009/nea6846_LOCA.pdf